汚水処理

処理対象人員

浄化槽の大きさは例えば5人槽と表現するが、この5人のことを処理対象人員という。

一般的な住宅から排出される標準的な汚水の水質に係る数値は以下である。

水量-->200L(汚水:50L, 生活雑排水:150L)

台所排水のBOD濃度-->600mg/L

水洗便所汚水のBOD負荷量-->13g/(人・日)

BOD負荷量-->40g/(人・日)

T-N濃度-->50mg/L

T-P濃度-->5mg/L

日本の1人1日あたりの排水の原単位は、排水量200L(うち、トイレ50L、生活雑排水150L)、

BOD200mg/L、総窒素45mg/L、総リン5mg/Lとされている。

以下は住宅施設関係の処理対象人員算定基準である。

建築用途, 処理対象人員, 算定式(算定単位)

住宅---A<=130の場合-->n=5, n:人員(人), A:延べ面積(m2)

住宅---130>Aの場合-->n=7, n:人員(人), A:延べ面積(m2)

共同住宅---n=0.05A, n:人員(人), A:延べ面積(m2)

下宿・寄宿舎---n=0.07A, n:人員(人), A:延べ面積(m2)

学校寄宿舎・自衛隊キャンプ宿舎・老人ホーム・養護施設---n=P, n:人員(人), P:定員(人)

生活排水処理

雨水と生活排水を同じ管路で集める合流式下水道では、

雨水の量が多い場合、末処理の下水が公共用水域に放流されることがある。

流入汚水のピーク流量が大きい場合、汚泥がほとんど蓄積しないことがある。

水質汚濁防止法において、生活排水とは、「炊事、洗濯、入浴等人の生活に伴い、公共用水域に排出される水」と定義される。

事業場排水とは、一般に、事業活動に伴って発生する排水のことで、そのうち、店舗、飲食店などの排水は浄化槽に受け入れることができる。

SS(Suspended Solids)

SSとは、水中に懸濁している1μmから2mmまでの浮遊物質のことであり、

ガラス繊維ろ紙を用いて一定量の試料をろ過し、乾燥してろ紙上の残留物の重さを測定して濃度を算出する。

SS濃度が非常に高い試料では、ろ過に時間がかかるため、遠心分離法を用いる方法もある。

浄化槽の槽内水では、SSとBODは正の相関を示す。

TS(Total Solids, 蒸発残留物)

蒸発残留物のこと。試料を磁皿などに入れ、105度±5度で、蒸発乾固させた時に残るものの重量。試料全体の重量との百分率(%)で表す。

TSの主な成分は、カルシウム、マグネシウム、シリカ、ナトリウム、カリウムなどの塩類や有機物だが、

浮遊物と溶解物の総量になる。SSと同じような意味だが、溶解物も含まれていることと、蒸発してしまう物は含まれないという違いがある。

VTS(Volatile Total Solids, 蒸発減量物)

強熱減量物のこと。蒸発残留物を600度で焼いたときに揮散する物質量を重量比で表す。

これを有機物量と見なすが、実際には有機物以外でも600度で揮散してしまう物も含まれている。

特定施設

浄化槽関連では、処理対象人員が501人以上(地域によっては201人以上)規模が特定施設に該当する。

特定施設を新たに設置する場合には名称、構造、種類及び汚水の処理方法などを都道府県知事に届け出ること、

届け出が受理されてから60日間は設置することができないなどの規定がある。

BOD(Biochemical Oxygen Demand)

生物化学的酸素要求量。汚濁の程度を表す指標の1つ。

BODは、水中の酸化可能性物質、主として有機物質が好気性条件下において、

微生物作用により酸化される際に消費される酸素量のことであり、20℃、5日間で消費される酸素量をmg/Lの単位で表したもの。

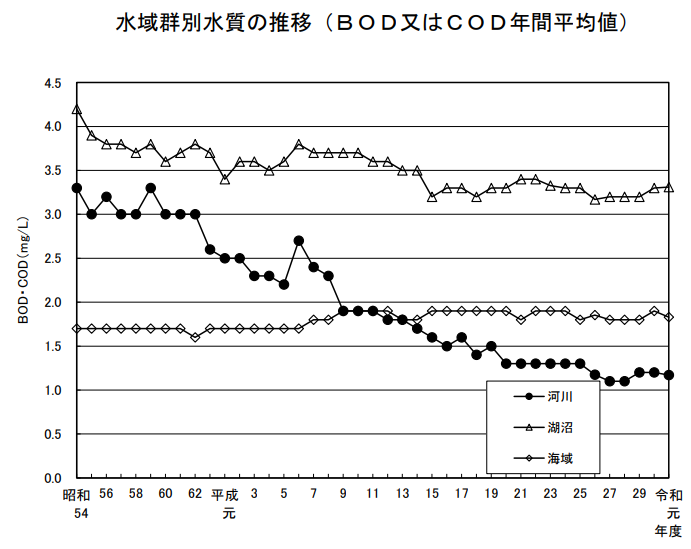

水質汚濁防止法における特定施設では、河川へ排出する場合は放流水のBOD濃度を、

海域または湖沼に排出する場合は、COD濃度を測定しなければならない。

塩化物イオンは微生物作用によって変化を受けないので、

水洗便所における希釈倍率を算定するのに用いることができる。

装置の容量は50倍希釈を標準として決定されており、

希釈倍率が大きいとばっ気室における滞留時間が短くなり、

処理水のBODが高くなる可能性がある。

河川の環境基準の達成率に関する水質指標はBODであり、

湖沼及び海域の環境基準の達成率に関する水質指標はCODである。

アルカリ度は、汚水の処理工程において汚泥の嫌気性分解、硝化の進行等により変化する。

残留塩素は、亜硝酸性窒素が高い場合に類似の反応を示す場合がある。

浄化槽の槽内水においては、有機性の浮遊物質(SS)が大部分を占めるため、

SSとBODとの相関が成立し、SSが高い場合にはBODも高くなる。

硝化が進行している場合、処理水のBODが高くなることがある。

合併処理浄化槽への流入BOD濃度は200mg/L, 単独処理浄化槽は260mg/Lである。

水温、pH、DO、残留塩素は試料採取後直ちに測定しなければならない。

BODの場合は氷冷して保存することができるため、混合試料として用いることができる。

BOD除去に関与する細菌群の増殖は、硝化菌の増殖よりも速い。

汚水中のBOD物質は、新しい汚泥に転換されるとともに、

呼吸作用により増殖や活動のためエネルギー源として利用される。

指定検査機関の行う水質検査の項目には、CODではなくBODが含まれる。

BODは、有機物質による汚濁を把握する指標として用いられる。

BOD測定においては、試料中の有機汚濁物質が完全に分解されるというのは誤り。

ATU-BODは、硝化の影響を抑制したBODである。

残留塩素は、BOD測定に影響を与える。

河川の水質汚濁に係る「生活環境の保全に関する環境基準項目」として、

水素イオン濃度(pH)、生物化学的酸素要求量(BOD)、浮遊物質量(SS)、

溶存酸素量(DO)、大腸菌群数がある。

海域または湖沼では化学的酸素要求量(COD)である。

BODの測定について

浄化槽におけるBOD/CODの比は、流入水より処理水の方が高いというのは誤りで、流入水より処理水の方が低い。

BODは培養びん中で硝化反応が進むと高くなる。

過マンガン酸カリウムによるCOD測定では、水温を100℃程度に保って酸化反応を行う。

BOD測定はCOD測定より長い時間を要する。

BOD測定用の希釈水はDOを飽和状態にしておく。

BODは、20℃、暗所で50日間の培養で測定する。

ミハエリス-メンテン式(Michaelis-Menten equation)

生物処理では、単位MLSS当たりのBOD除去速度を表すのにミハエリス-メンテン式がよく用いられる。

V =

VmaxSKm + S

Vは酵素反応の反応速度、Sは基質濃度、Vmaxは最大反応速度、KmはMichaelis恒数(飽和恒数)である。

BODの測定に用いる希釈水

溶存酸素が飽和状態であること。

緩衝液でpHが7.2に調整されていること。

好気性微生物の正常な発育に必要な微量の栄養塩類を含有していること。

測定開始時と5日後の溶存酸素濃度の差が、3.0mg/L以上あることというのは誤り。

希釈水は、測定開始時と20℃で5日間放置した後の溶存酸素濃度との差が0.2mg/L以下とする。

膜処理水の測定に用いる希釈水は、植種されていること。

ATU-BOD(Allyl Thio Urea BOD)

ATU-BODは試料水にアリルチオ尿素(ATU)を添加することにより、

硝化作用を抑制して測定したBODのことをいい、炭素源による酸素の消費(C-BOD)を表す。

有機物質の除去効果を把握する有効な指標である。

ATU-BODの測定には、浮遊物質を除去した試料を用いるというのは誤り。

浮遊物質を除去してしまうと、有機物質を主としたBODまで除去されてしまうため、測定には不適当である。

ATU-BODは、アリルチオ尿素を添加して測定する。

BODからATU-BODを引いた値がN-BODである。

硝酸性窒素濃度は、ATU-BODの値に影響しない。

生活排水中に排出される可能性があるもの

生活排水中に排出される可能性があるものをBOD濃度が高い順に並べると以下になる。

食用油(1,000,000mg/L) > 日本酒(200,000mg/L) > ラーメンの汁(25,000mg/L) > し尿(13,000mg/L)

> 米のとぎ汁(3,000mg/L) > 合成洗剤(180mg/L)

処理水の水質項目と目的

処理水の水質項目と目的は以下の通りである。

BOD-->有機汚濁物質の除去効率の指標

残留塩素-->消毒効果の指標

COD, 全リン-->総量規制への対応

透視度-->浮遊物質及びコロイド物質等の残存状況の目安

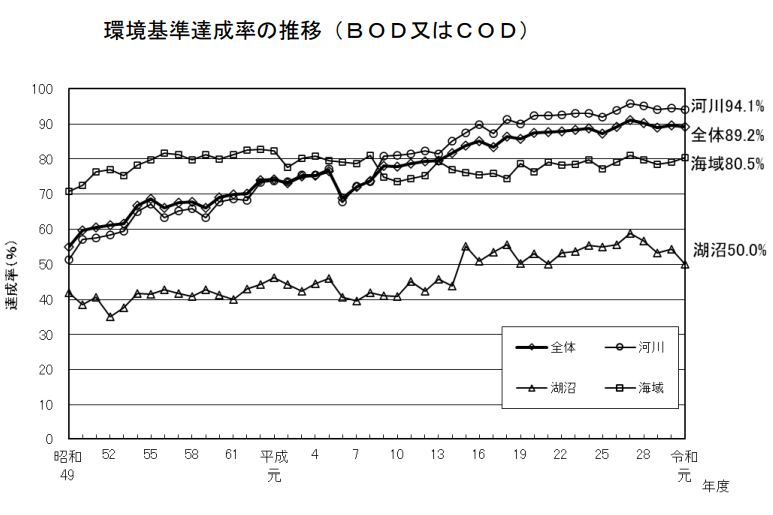

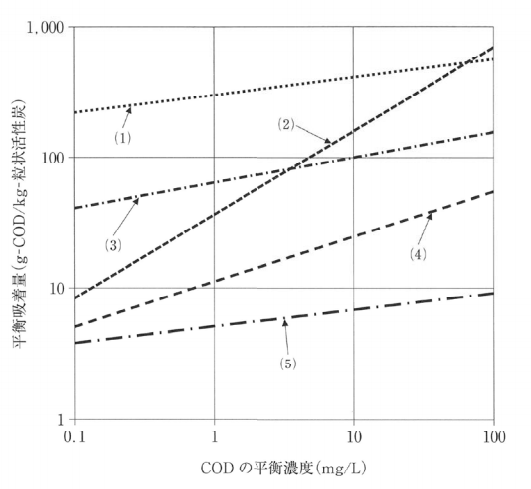

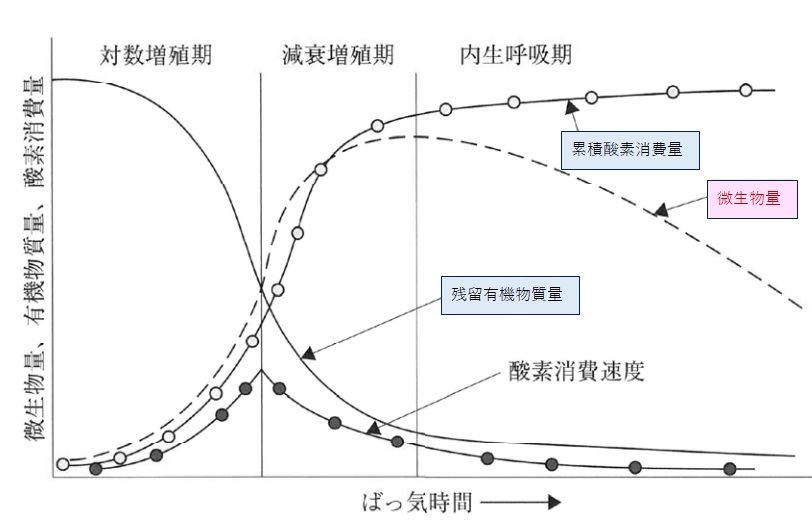

回分式の好気性微生物反応槽における有機物質の分解と微生物の増殖の関係

ばっ気時間が長時間経つと累積酸素消費量はだんだん増加してきて、微生物量は酸素量の減少や生物膜の肥大により生物量は減少していく。

汚水処理

汚水処理は基本的に、固形物の分離操作、微生物による反応を利用する操作、及び処理水の消毒操作からなる。

固形物の分離操作は、固形物の大きさや沈降速度を利用している。

固形物の分離操作は、微生物による反応を利用する操作の前や後に用いられる。

微生物による反応を利用する操作では、微生物の同化作用によって固形物が生成される。

微生物による反応を利用する操作で反応に関与するのは、有機物質と無機物質である。

処理槽の消毒操作で用いられる次亜塩素酸塩は、強い酸化力で病原微生物を不活化する。

嫌気性生物処理では、有機物質とメタンと二酸化炭素等に転換される。

好気性生物処理は、溶存酸素の存在下で生育できる微生物によって行われる。

凝集沈殿処理では、汚水にメタノールを注入し浮遊物質をフロックにして沈殿させるというのは誤り。

凝集剤は硫酸アルミニウム(Al2(SO4)3)、

ポリ塩化アルミニウム(PAC) [Al2(OH)nCl6-n]m (1≦n≦5, 1≦m≦10)、

ポリ硫酸第二鉄([Fe2(OH)n(SO4)33-n/2]m)(1<n≦2, m=f(n))、

水酸化ナトリウム(NaOH)、

塩化第二鉄(FeCl3)などを使用する。

活性炭吸着装置は、COD、色度、臭気の除去に有効である。

COD(Chemical Oxygen Demand)

一般に有機物質による汚濁の指標として用いられる。

亜硝酸塩はCODとして検出される。

排水基準等で定められている方法では、酸化剤として過マンガン酸カリウムを用いる。

排水基準等で定められている方法では、沸騰水浴中で30分反応させる。

酸化剤の消費量を酸素量に換算して表す。

亜硝酸塩は、CODの測定結果に影響を及ぼす。

正常な浄化槽の処理水のBOD/CODの比は、1より小さい。<--CODの方が大きい。

一般に、生物処理の進行に伴って、BOD/CODの値が低くなる。

公定法のBODに比べて、短時間で測定できる。

亜硝酸性窒素の存在はCODの測定に影響を与える。

亜硝酸性窒素1mgに対してCODが1.14mg増加する。

CODとは、水中の被酸化物質の指標で、BODと相関が高い。

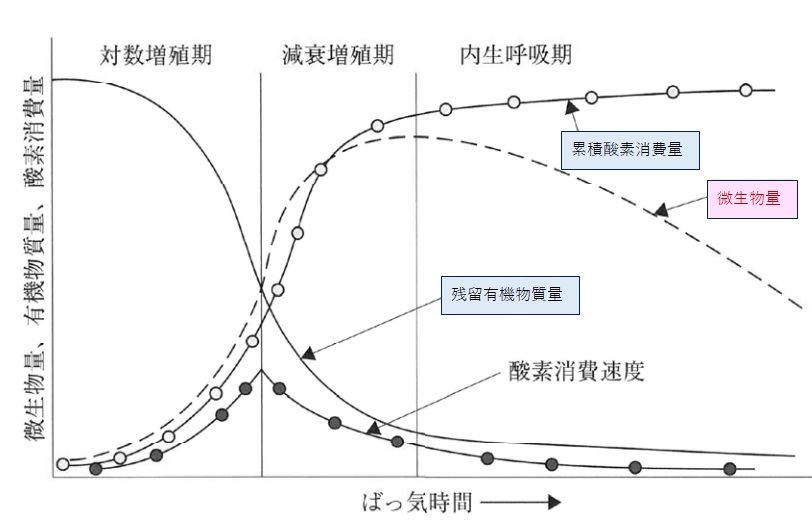

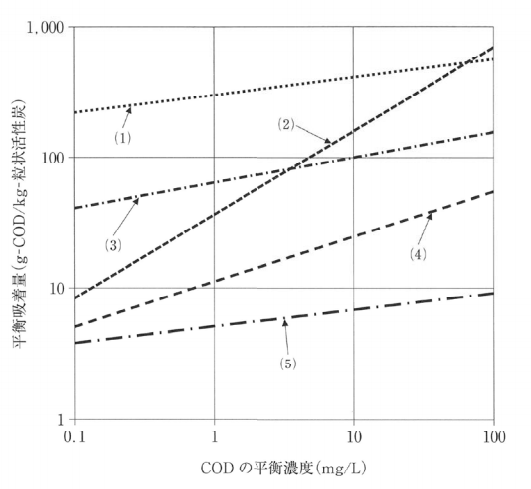

必要が最も少ない粒状活性炭

ある浄化槽の二次処理水のCODを低減するため、5種類の粒状活性炭によるCOD吸着特性を求めたところ、

下図に示すCODの平衡濃度(mg/L)と平衡吸着量(g-COD/kg-粒状活性炭)の関係が得られた。

この結果に基づくと、COD50mg/Lの二次処理水100LをCODの平衡濃度10mg/Lとするための必要量が最も少ない粒状活性炭は、

(1)~(5)のうちどれか。

COD50mg/Lの二次処理水をCODの平衡濃度10mg/Lとするために一番多く吸着してくれるのは(1)だから、

(1)の必要量が最も少なくて済む。

酸化還元反応

酸化還元反応において、酸化とは物質が電子を失うことであり、還元とは物質が電子を得ることである。

以下の化学式で示されるように、硫酸イオンは嫌気的な条件下で微生物の働きにより還元され、

有機物質である酢酸が酸化されることで硫化水素を生成する。

SO42- + CH3COOH → H2S + 2CO2 + 2OH-

硝化

硝化とは好気条件下でアンモニアNH4+から亜硝酸NO2-、

硝酸NO3-への反応のことで、亜硝酸菌と硝酸菌がそれぞれ関与している。

この両者の細菌を硝化菌という。

硝化と脱窒は、一種の酸化還元反応であるが、いずれも生物が関与して起こる反応である。

硝化反応は次式の通りである。

NH4+ + 1.5O2 → NO2- + H2O + 2H+

NO2- + 0.5O2 → NO3-

2H+ + CaCO3(アルカリ度) → Ca2+ + CO2 + H2O

アンモニア性窒素は、酸化されると亜硝酸性窒素あるいは硝酸性窒素になる。

硝化工程でアルカリ度(CaCO3)が不足すると、水素イオン(H+)が増加し、pHが低下し、処理機能に影響を与える。

硝化細菌は、一般的な従属栄養細菌に比較して増殖速度が小さい。

硝化細菌は、嫌気的条件では増殖しない。

NO2--Nに酸化される際に消費される酸素量を求める問題

NH4+-N 14mgがNO2--Nに酸化される際に消費される酸素量を求めよ。

ただし、反応は下式に従うものとし、H, N, Oの原子量はそれぞれ1, 14, 16とする。

NH4+ + 1.5O2 → NO2- + H2O + 2H+

《解》

1モルのアンモニア性窒素に対して、1.5モルの酸素が必要だから、

1.5 = x / 32 ∴ x = 48mg

浄化槽の水質評価における亜硝酸性窒素及び硝酸性窒素

亜硝酸性窒素及び硝酸性窒素の検出は、酸化の進行状況を把握するための有効な手段である。

浄化槽の運転初期においては、増殖速度の遅い硝化菌よりもBOD除去に関与する細菌群が増殖するため、硝化反応はほとんど進行しない。

浄化槽では、亜硝酸性窒素は硝化が進行する過渡期に一時的に高濃度に検出されることがあるが、通常はその後速やかに硝酸化が進行する。

みなし浄化槽では、硝化反応が亜硝酸の段階で停止する場合がある。

消毒過程において、消毒剤は亜硝酸性窒素の酸化に消費される。

水素供与体

水素供与体とは、生物化学的酸化還元反応において、水素を供給する還元物質であり、

汚水中の有機物質、メタノールなどが該当する。

尿を主体とする汚水の脱窒工程で、BOD/窒素比(BOD/N比)が3以下となるような場合、

水素供与体として有機炭素源のメタノールを注入する。

脱窒

脱窒とは、嫌気性条件下で脱窒細菌が遊離している酸素のかわりに、

硝酸あるいは亜硝酸などの結合型酸素を用いることにより窒素ガスを発生する反応のことをいう。

脱窒反応は次式の通りである。

2NO3- + 10H → N2 + 4H2O + 2OH-

2NO2- + 6H → N2 + 2H2O + 2OH-

N2O + 2H → N2 + H2O

浄化槽で通常生じる脱窒反応では、有機炭素源が水素供与体として必要である。

脱窒には、水素供与体(有機炭素源)が必要である。

実験値として、水素供給体にBOD源を用いれば、硝酸性窒素1kgに対して2.0~3.0kg以上、

メタノールであれば2.8kg以上必要である。

溶存酸素は、硝化工程では、1.0mg/L以上必要であるが、

脱窒工程では無酸素条件が要求される。

脱窒工程の至適pHは6~8程度と言われている。

浄化槽で通常生じる脱窒反応

好気条件下ではなく、嫌気条件下で進行する。

脱窒細菌の酸化作用では、還元作用による。

水素供与体として有機炭素源が必要である。

pHが低いほど反応が反応が速いわけはなく、至適pHは6~8程度とされている。

大気中の窒素ガスが同定されるのではなく、窒素ガスが生成される。

アナモックス法(anammox, anaerobic ammonium oxidation)

アナモックス細菌を利用した嫌気性アンモニア酸化反応。

嫌気性アンモニア酸化(anammox)は無酸素条件下において、

亜硝酸性窒素を電子受容体として用いることにより、

アンモニア性窒素を直接窒素ガスに変換することのできる生物学的プロセスである。

anammoxプロセスは従来の窒素除去法に代わる新規のプロセスとして期待されている。

従来の窒素除去プロセスである硝化・脱窒法と比較すると、

部分硝化及びanammoxプロセスを組み合わせた複合プロセスを窒素除去に適用することによって、

酸素曝気及び外来電子供与体の供給により発生する費用を大幅に削減することが可能となる。

生物学的硝化脱窒法

生物学的硝化脱窒法は、硝化工程と脱窒工程に分割される。

このうち硝化工程は、排水中のアンモニア(NH4)を亜硝酸(NO2)経由で

硝酸(NO3)まで酸化する反応である。

そしてここに関与する微生物が硝化細菌で、

これらは反応槽内に十分な溶存酸素の存在が絶対条件となる好気性細菌である。

この硝化細菌は、アンモニアを亜硝酸に酸化するアンモニア酸化細菌と

亜硝酸から硝酸に酸化する亜硝酸酸化細菌に分けられる。

また一般的な活性汚泥中に生育している細菌の多くは、

有機物の炭素源をエネルギー源とする従属栄養細菌ですが、

硝化細菌の場合は、無機炭素(CO2)を炭素源にして

アンモニアを酸化する過程で生成するエネルギーを使う独立栄養細菌である。

生物学的硝化脱窒法の基本的概念を確立したのは、Wuhrmann(ウールマン)と言われている。

Wuhrmannは、硝化作用と脱窒作用をそれぞれ独立した槽で行わせ、

それぞれの槽で細菌作用に最も適合した条件を与えれば窒素除去率が向上することを認めた。

そのような結果から、脱窒細菌が硝酸塩を還元するのに必要な水素供給体(有機炭素源)を加えないで、

硝化処理水中の残存有機物質と細胞内物質を内生呼吸により効果的に利用し、

脱窒を行うWuhrmann方式を確立した。

一方、Bringmann(ブリングマン)は、脱窒細菌が必要とする水素供給体として、

汚水に含まれている有機物質以外に、脱窒槽にメタノールなどの有機炭素源を

添加することにより脱窒速度が飛躍的に上昇することを認め、Bringmann方式を開発した。

有機炭素源として、メタノールが多用されるのは、汚泥転換率が低く、安価であることによる。

生物学的硝化脱窒法では、槽内の水温が13℃を下回らないこと、

実流入汚水量が計画汚水量を大幅に下回らないこと、

流入汚水のBOD濃度は窒素濃度の3倍を下回らないこと(硝化液循環活性汚泥方式の場合)が、

処理性能を維持するための条件である。

ウールマン方式とは、脱窒細菌が硝酸塩を還元するため、

硝化液中の残存有機物質の利用に加えて、細胞内物質を内生呼吸により効果的に利用し、脱窒を行う方法である。

凝集

汚水や処理水中に懸濁している粒子は、大きさが広い範囲に分布している。

1~10μm程度までの粒子は、沈降分離やろ過によって水と分離することができるが、

1μm以下であるとそのままでは沈降分離することが困難である。

0.001~1μmの範囲の大きさの粒子はコロイド粒子といわれ、

粒子表面が負に帯電していることが多いため、

相互に反発して水中に分散している。

したがって、水中に分散している粒子を集合させ、

大きな粒子に変えることにより、沈降分離しやすくなる。これを凝集という。

一般に、し尿や汚水中の粒子は、負に帯電し、相互に反発しているため、この反発力を弱める正に帯電した多価イオンを与えると、

各粒子が衝突して引き合いフロックを形成し、大きなフロックへ成長する。

こうした目的で用いられる薬剤を凝集剤という。

凝集反応は、浮遊物質、残存有機物質、色度などを除去する高度処理法として沈殿や砂ろ過と組み合せて行われるが、

リンの除去法としても有効な方法である。

また、凝集反応はpHや撹拌条件、水温、共存塩類等によって影響される。

凝集剤には、硫酸アルミニウム(硫酸バンド)、ポリ塩化アルミニウム(PAC)、硫酸第一鉄(FeSO4)、硫酸第二鉄(Fe2(SO4)3)、

塩化第二鉄(FeCl3)などの無機凝集剤とポリアクリルアミドやポリエチレンイミン硫酸塩などの有機凝集剤がある。

二次処理水中に残存している浮遊物質やコロイド粒子、色度成分などを除去するには凝集分離、

凝集沈殿、凝集浮上が極めて有効である。

こうした微細な粒子を除去しうることから、有機物質除去の面からも極めて有効で、

BOD、CODの除去効率が高く、リン除去に関しても確実で効果の高い処理法とされている。

凝集処理は汚泥生成量の増加を伴う。

凝集分離装置での使用薬剤は凝集剤(硫酸アルミニウム、ポリ塩化アルミニウム、塩化第二鉄など), pH調製剤などである。

凝集槽の設計に関する因子として、撹拌速度、リン濃度、pH、総アルカリ度がある。

窒素濃度は凝集槽の設計に関する因子に該当しない。

ジャーテスト(Jar test)

凝集処理における最適な凝集剤添加量及びpH条件、凝集助剤の効果等を調べるために、ジャーテスタを用いて行う凝集試験。

凝集処理

生物処理中に硫酸バンドを添加した場合、

不溶性の水酸化アルミニウムが生成され、それが水中の微細粒子を吸着する。

リンを含む生物処理水中にアルミニウム塩を添加すると、

不溶性のリン酸アルミニウムを形成して沈殿する。

硫酸バンドで処理した場合)

2PO43- + Al2(SO4)3 →

2AlPO4 + 3SO42-

凝集剤の注入量は、一般的にはジャーテストによって求められる。

凝集は生物処理水中に残存している色度成分の除去にも有効である。

水中で負に帯電している微細な粒子は、無機凝集剤(陽イオン性)を添加することにより、フロックが形成しやすくなる。

し尿や汚水中の粒子は、負に帯電し、相互に反発しているため、この反発力を弱める正に帯電した多価イオンを与えると、

各粒子が衝突して凝集し、大きなフロックを形成する。

凝集処理法

二次処理水中に残存している浮遊物質やコロイド粒子、色度成分などを除去するには凝集分離、

すなわち凝集沈殿あるいは凝集浮上が極めて有効である。こうした微細な粒子を除去しうることから、

有機物質除去の面からも極めて有効で、BOD、CODの除去効率が高く、

リン除去に関しても唯一確実で効果の高い処理法とされている。

アルカリ度

水中に含まれる重炭酸塩、炭酸塩または水酸化物のアルカリ分の指標で、

炭酸カルシウム(CaCO3)に換算してmg/Lで表したもの。

凝集剤

汚水処理に使用される凝集剤には数多くの種類があるが、代表的には次のような無機凝集剤が使用されている。

1) 硫酸アルミニウム(硫酸バンド) Al2(SO4)3・18H2O

2) 塩化第二鉄 FeCl3

3) ポリ塩化アルミニウム(PAC) [Al2(OH)nCl6-n]m (1≦n≦5, 1≦m≦10)

汚水処理に使用されている無機系凝集剤

硫酸バンド、ポリ塩化アルミニウム(PAC)、塩化第二鉄(FeCl3)、ポリ硫酸第二鉄

ポリアクリルアミドは誤り。ポリアクリルアミドは高分子凝集剤(有機凝集剤)の一種である。

有機物質(COD)除去に関わる化学反応

生物処理水中のアルカリ分の大部分は、重炭酸塩(HCO3-, 炭酸水素イオン, 重炭酸イオン)であると推測されている。

生物処理水中に硫酸アルミニウム(通称、硫酸バンド:Al2(SO4)3・18H2O)を添加した場合、

水中のアルカリ分(炭酸水素カルシウム)と次式のような化学反応が生じる。

Al2(SO4)3・18H2O + 3Ca(HCO3)2 →

3CaSO4 + 6CO2 + 18H2O + 2Al(OH)3↓

アルカリ度とアルミニウムイオンが反応して不溶性の水酸化アルミニウム(Al(OH)3)が生成され、

それが水中の微細粒子を吸着し、次第に大きなフロックを形成後、沈殿する。

水中のアルカリ分が不足していると水酸化アルミニウム(Al(OH)3)を生成しないので、このような場合にはアルカリ剤を添加しなければならない。

この反応に伴い、硫酸アルミニウム1mg/Lの注入により失われるアルカリ度は0.45mg/Lであり、

アルカリ度が不足すると上式の化学反応は進行しない。

なお、PAC(ポリ塩化アルミニウム:[Al2(OH)nCl6-n]m)の場合のアルカリ度消費量は、

PAC1mg/L当たり0.15mg/Lであり、硫酸アルミニウムより少ない。

一方、水中で負に帯電して互いに反発しあって分散している微細な粒子については、

無機凝集剤(陽イオン)を添加することにより、

粒子間の電気的反発力を中和し、粒子を相互に結合してフロックを形成後、沈殿する。

処理水質の評価

アルカリ度は、硝化によって増加し脱窒によって減少するというのは誤り。

アルカリ度(CaCO3)は、硝化によって減少し、脱窒によって増加する。

SSの増加は、BOD及びCODを増加させる。

透視度は、BODを推定する指標として有効である。

BODは、硝化に伴い増加することがある。

塩化物イオンは、通常の使用状態では生物処理には影響しない。

凝集分離装置

凝集分離装置は、通常の生物処理に凝集分離を付加し、

BOD、SSなどの高度処理を行う場合(放流水のBODが10mg/L以下、CODが15mg/L以下)と脱リン処理を行う場合(T-Pが1mg/L以下)に採用されるものである。

凝集分離装置の構成は、中間流量調整槽、凝集槽、凝集沈殿槽をこの順で組み合わせたものである。

凝集沈殿方式とは、二次処理水に凝集剤を注入した後、

急速撹拌槽で、槽内を激しく撹拌して生物処理と凝集剤とを混和し、微細なフロックを形成させる。

次に緩速撹拌槽で、形成したフロックを大きくするために緩やかに撹拌し、凝集沈殿槽において容易に分離できる状態へ変化させ、BODやリンの除去を目的としたものである。

その際、流出SS中に含まれる硝化細菌も減少し、N-BODの割合が低下することもある。

また、凝集過程において溶解性BOD成分も除去されることがある。そのためには、凝集反応が適正に行われることが必要である。

沈殿分離槽あるいは流量調整槽が前置された場合でも中間調整槽を設置するのは、凝集沈殿工程が適正に運転できるようにするためである。

さらに、必要に応じて凝集における適正なpHを調整するためのpH調整剤やフロックを成長させるための高分子凝集剤などの凝集助剤を添加する設備が設けられている。

凝集分離装置の緩速撹拌槽

急速撹拌槽において、凝集剤が十分に混和されて生成した微細なフロックをさらに緩速撹拌層で撹拌混合することによって、

より大きなフロックに成長させる。

フロックが認められても、上澄水が懸濁している場合には、凝集剤の添加量が原因と考えられる。

フロックの成長及び強度の増加を目的として、高分子凝集剤を凝集助剤として添加する場合がある。

フロック形成状況の点検には、目視によって粗大フロックの生成状況を確認する。

凝集剤として硫酸バンドを、凝集助剤としてポリマーを使用している凝集分離装置において発生する不具合とその対策

急速撹拌槽でのスカムの発生-->スカムを移送する。

緩速撹拌槽でのフロックの微細化-->撹拌強度を上げるのは誤り。

薬剤貯蔵槽でのゼリー状のポリマーの残留-->ポリマー粉末を少量ずつ水に溶解させる。

凝集剤注入配管の閉塞-->定期的に配管系統を洗浄する。

貯留した凝集剤の効力の低下-->溶解させた凝集剤を長時間保存しない。

ヒドロキシアパタイト(hydroxyapatite, 水酸アパタイト, ハイドロキシアパタイト)

ヒドロキシアパタイトは、燐灰石のうち、1価の陰イオンとして水酸基を主に含むものの総称で、

人間をはじめとする脊椎動物の歯や骨といった硬組織の主要構成成分である。

オルトリン酸イオン(PO43-)を含む水に消石灰(Ca(OH)2)を加えた時、

結晶物質であるヒドロキシアパタイト(Ca5(OH)(PO4)3)が生成する。

リン除去に関わる化学反応

リン除去に無機凝集剤として、アルミニウム塩、鉄塩、カルシウム塩を用いた場合、

それぞれ(1)、(2)、(3)に示す化学反応に従って不溶性のリン酸アルミニウム、リン酸第二鉄あるいはヒドロキシアパタイトを生成する。

また、これらのイオンは、凝集性を持つ水酸化アルミニウム(Al(OH)3)、

水酸化第二鉄(Fe(OH)3)、炭酸カルシウム(CaCO3)を生成するが、

これらが不溶性化合物を吸着しながら沈殿していく。

Al3+ + PO43- → AlPO4↓ ---(1)

Fe3+ + PO43- → FePO4↓ ---(2)

5Ca2+ + 7OH- + 3H2PO4- →

Ca5(OH)(PO4)3↓ + 6H2O ---(3)

フォストリップ法(PhoStrip method)

活性汚泥法のリン除去効果を高めるため、微生物のリンの過剰摂取に着目して開発された処理法。

汚泥返送ラインの途中にリンの放出槽及び石灰混合槽を設ける。

リン除去技術

フォストリップ法は、嫌気・好気法と化学的脱リン法を組み合わせた方法である。

フォストリップ法(phostrip method)では、リン濃縮液に石灰を添加する。

嫌気・好気法では、嫌気状態でリンは放出され、好気状態ではリンは過剰に摂取される。

嫌気・好気法は、嫌気状態でリンを放出し、好気状態でリンを過剰摂取する特性を利用した方法である。

凝集沈殿法では、アルミニウム塩(Al2(SO4)3)が用いられる。

晶析脱リン法では、脱炭酸槽が必要である。

生物・化学的同時処理法では、凝集剤を添加してリン化合物としてリンは除去される。

生物・化学的同時処理法は、ばっ気槽に凝集剤を添加し、

有機物質とリンを同時に除去する方法である。

凝集沈殿法は、原水あるいは二次処理水に凝集剤を添加し、

リン化合物として沈殿分離する方法である。

晶析脱リン法は、ヒドロキシアパタイトの晶析現象を利用した方法である。

生物学的リン除去法の嫌気槽における酸化還元電位の測定は、嫌気状態の運転管理に有効である。

イオン交換法は、活性炭の吸着能力を利用した方法であるというのは誤り。

イオン交換法は、活性アルミナ、陰イオン交換樹脂等による吸着・交換能力を利用した方法である。

イオン交換法は、アンモニウムイオンに対して選択性のあるイオン交換体を用いて、アンモニウムイオンを除去する方法である。

アンモニアストリッピング法は、汚水のpHを高くして、汚水中のアンモニウムイオンをアンモニアに変え、ガスとして放出する方法である。

不連続点塩素処理法は、塩素の水和物がアンモニア性窒素と当量点で反応し、窒素ガスとして放出する方法である。

鉄電解方式のリン除去型小型浄化槽

電極に直流電流を流すと、陽極から2価の鉄イオンが水中に溶けだす。

2価の鉄イオンは水中の溶存酸素により、3価の鉄イオンに変わる。

3価の鉄イオンが、水中のリン酸イオンと反応して不溶性のリン酸鉄となる。

MAP法(Magnesium Ammonium Phosphate method)

MAP法(Magnesium Ammonium Phosphate method)では、

マグネシウム塩を添加してMAPとしてリンは除去される。

排水中のリンを、アルカリ領域でマグネシウム剤を添加し、アンモニア存在下でリン酸アンモニウムとして回収する技術。

窒素除去

硝化工程では、溶存酸素がある程度存在しないと硝化細菌の増殖が抑制される。

硝化細菌及び脱窒細菌の増殖・活性についての至適pHは、いずれも中性付近である。

汚水中に占める尿の割合が高い場合は、脱窒のためのBOD源が不足する。

窒素は微生物体の構成元素であり、汚泥の引き抜きによっても除去される。

窒素除去は、硝化工程と脱窒工程から成り、それぞれ生物学的酸化反応、

生物学的還元反応によって進行する。

硝化工程は水温の影響を強く受けるので、

構造基準では13℃を標準としている。

BOD/N比が3以下の場合は、水素供与体の添加が必要である。

硝化工程でアルカリ度が不足すると、pHが低下し、処理機能に影響を与える。

膜分離

膜分離とは、分離膜の細孔の大きさと、圧力差、濃度差あるいは電位差などにより対象物質を分離する操作である。

分離膜の形状には平膜型、管状(チューブラー)型、中空繊維(ホローファイバー)型があり、

このような分離膜などを一体化したものはエレメント、さらにエレメントの集合体をモジュールと称している。

精密ろ過膜の場合、一般的な操作圧力(3~30kPa)において、単位面積当たりのろ過水量(透過流速、フラックスともいう)は、

0.2~2m3/(m2・日)程度である。

膜分離の種類

| 分離膜 |

分離対象物質 |

操作圧力 |

精密ろ過(MF)膜

(Microfiltration) |

懸濁粒子(細菌を含む), コロイド

粒子径 > 0.05μm |

3~50kPa |

限外ろ過(UF)膜

(Ultrafiltration) |

溶解性高分子(タンパク質, デンプン等)

コロイド, ウィルス |

200~500kPa |

ナノろ過(NF)膜

(Nanofiltration) |

二価イオン(硬度成分など)、界面活性剤

分子量200以上の有機物質 |

0.5~2MPa |

逆浸透(RO)膜

(Reverse osmosis) |

無機イオン(Na+, Cl-など)

低分子量有機物質 |

1~10MPa |

汚水処理に利用される精密ろ過膜で分離可能な物質は細菌である。

MF膜のろ過水にはSS、大腸菌群は含まれず処理水質の高度化が図れる。

膜分離ではSS及び大腸菌などの菌までも除去できる。

ファウリング(fouling)

流入水に含まれる難溶性物質や高分子の溶質、コロイド、SSなどが膜に沈着して透過能力を低下させる現象。

沈着が膜内に起こった場合は、目詰まりという。

膜が目詰まりすることをファウリングといい、膜のろ過水量が減少した場合は、

次亜塩素酸ナトリウムなどで洗浄する必要がある。

薬品で洗浄してもろ過水量が回復しない場合は膜の交換が必要になる。

消毒

生存する微生物を殺滅、除去し、減少させることによって、微生物の感染能力を奪うこと。

塩素化イソシアヌル酸(trichloroisocyanuric acid)

主に塩素化剤、殺菌剤、脱臭剤、殺菌剤などに使われる白色結晶性粉末で、強い塩素臭を持つ。

塩素消毒

消毒用錠剤の成分として、塩素化イソシアヌール酸が利用できる。

塩素消毒は、塩素の酸化作用を利用している。

薬剤筒は、消毒剤が点検頻度に見合った期間保持できる容量とする。

現在使用されている主な消毒剤は、次亜塩素酸カルシウム錠と塩素化イソシアノール酸錠の2種類である。

消毒剤は、通常1錠当たり100~200g程度である。

有効塩素量70~90%の消毒剤が使用されている。

処理水中の塩素濃度が5~10mg/Lとなるように添加量を設定するのが一般的である。

塩素消毒に用いられる消毒剤には、液体塩素、次亜塩素酸ナトリウム、次亜塩素酸カルシウム(さらし粉, Ca(ClO)2)、

塩素化イソシアヌール酸などがあるが、浄化槽では、次亜塩素酸カルシウムや塩素化イソシアヌール酸の錠剤が多く用いられている。

塩素は酸化剤であるため、塩素還元物質と反応すると、自ら還元され、相手を酸化することになり、一種の酸化還元反応を生じる。

塩素は水に溶けると、次のような反応を起こす。

Cl2 + H2O →←

HClO(次亜塩素酸) + HCl

さらに、次亜塩素酸は解離して、水素イオンと次亜塩素酸イオンを生成する。

HClO →←

H+ + ClO-

この際、次亜塩素酸と次亜塩素酸イオンが微生物に対する消毒効果を有する。

次亜塩素酸イオンよりも次亜塩素酸のほうが消毒効果が高い。

この反応はpHに依存するので、pHが低いほど、水素イオンが多いほど、

次亜塩素酸が多く存在する反応となるため、消毒効果は高くなる。

現場作業における感染症予防策で用いる消毒用の薬剤として、

陽イオン界面活性剤、両性界面活性剤、イソプロパノール、エタノールがある。

陰イオン界面活性剤に殺菌効果はない。

処理水中のアンモニア性窒素濃度が高いと、塩素消費量が多くなる。

無機系塩素剤(次亜塩素酸カルシウム)は有効塩素量が少なく、溶解速度が速い。

有機系塩素剤(塩素化イソシアヌール酸)は有効塩素量が多く、溶解速度が遅い。

無機系塩素剤と有機系塩素剤を混合させると危険である。

次亜塩素酸は、次亜塩素酸イオンより消毒効果が高い。

無機系塩素剤は次亜塩素酸カルシウム、

有機系塩素剤は塩素化イソシアヌール酸が使われている。

消毒剤の溶解速度は、有機系塩素剤より無機系塩素剤のほうが速い。

消毒装置から発生する塩素ガスは腐食性の強いガスである。

遊離塩素には、塩素、次亜塩素酸、次亜塩素酸イオンがある。

結合塩素は、遊離塩素とアンモニアが反応して生成される。

結合塩素よりも遊離塩素の方が消毒効果は強い。

処理水中に残留塩素が検出される場合には、大腸菌群数が十分に減少していると判断できる。

残留塩素濃度から遊離残留塩素濃度を減じたものが、結合残留塩素濃度である。

加水分解

塩化ナトリウムNaClや硫酸ナトリウムNa2SO4などの水溶液は中性を示すが、

炭酸ナトリウムNa2CO3や酢酸ナトリウムCH3COONaなどの水溶液はアルカリ性を示し、

硫酸銅CuSO4や塩化アンモニウムNH4Clなどの水溶液は酸性を示す。

このように、塩を水に溶かした場合、その解離により生じた一方のイオンまたは両方のイオンが水と作用し、

酸性またはアルカリ性を示す現象を加水分解という。

ここでいう塩とは、酸と塩基の反応によって生成される物質のことである。

(例) HCl(酸) + NaOH(塩基) → NaCl + H2O

例えば、炭酸ナトリウムを水に溶かすと、次のような反応が生じる。

Na2CO3 → 2Na+ + CO32-

H2 → H+ + OH-

ここで、Na+とOH-は結合しにくいため、

CO32- + H+ → HCO3-

の反応が進行し、H+が減少するため、水溶液はアルカリ性になる。すなわち、

CO32- + H2O → HCO3- + OH-

の反応となる。

有機物質についても、水との反応によって加水分解を行う。

例えば、エステルの分解による酸、アルコールの生成やタンパク質の分解によるアミノ酸の生成などがその例である。

RCOOR' + H2O → RCOOH + R'OH

これらの反応は水だけでは遅いため、酸、アルカリ、または酵素の作用により反応が促進される。

タンパク質や糖類などの高分子の有機物質は、いくつかの加水分解酵素の作用で可溶化し、アミノ酸や単糖類などの構成物質に分解され、

さらに低級脂肪酸(酢酸、プロピオン酸等)やアルコールなどの中間体まで代謝される。

汚水処理に関する化学反応の組合せ

炭酸ナトリウムの水溶液がアルカリ性を示す。-->加水分解

強い酸性を示す汚水にアルカリを加えて調整する。-->中和

タンパク質が酵素で分解されてアミノ酸が生成する。-->加水分解

塩素化イソシアヌール酸が水に溶けて消毒作用を示す。-->酸化還元

pH(potential of Hydrogen), 水素イオン濃度指数

pHとは、水の酸性あるいはアルカリ性の程度を表す指標で、25℃でpH7を中性、7未満を酸性、7を超えるとアルカリ性という。

pHは、水素イオン濃度を[H+]とすると、pH = -log10[H+]で求めることになる。

水素イオン濃度が高いほどpHは小さくなる。

水素イオン濃度が低いほどpHは大きくなる。

有機物質中の窒素が酸化され、NO2-やNO3-を生成していくと

pHは低下し、特に硝化が著しく進行すると、処理水のpHは5以下になることもある。

生物処理に関与する多くの微生物において、最適pHは6.5~7.5といわれている。通常の運転では、原水中のアルカリ分により、

若干のpH変化は緩衝されて中性付近に維持される。放流水のpHは5.8~8.6が望ましいとされているが、この値から外れた場合には、

放流基準に合わないため保守点検上の対応が必要となる。

生物処理に関与する多くの微生物の最適pHは、中性付近である。

流入汚水のpHは、排出源の直接の影響を受けるため、大きく変動することがある。

一次処理装置流出水では、アンモニアの溶出によりpHが上昇することがある。

二次処理装置において硝化が進行しない場合には、pHの大きな低下は認められず、弱アルカリ性を示すことが多い。

ばっ気槽内水に比べて沈殿槽流出水のpHが上昇した場合には、沈殿槽において堆積した汚泥によって脱窒反応が進行したものと考えられる。

流入負荷が小さい場合、硝化の進行に伴い、pHの低下を生ずることがある。

水温の高い時期などには、蓄積した汚泥の嫌気性分解が進行し、一次処理装置からの流出水のpHが6.5前後を示すことがある。

接触ばっ気槽に比べて沈殿槽流出水のpHが高い場合、脱窒反応の進行が考えられる。

流入汚水が異常なpHを示した場合には薬品の混入が考えられる。

pHが著しく低い場合は、酸性洗剤が原因の可能性がある。

し尿系汚水の場合は、pH7.5前後となる。

嫌気性分解の進行により有機酸が生成すると、嫌気ろ床槽流出水のpHは低下する。

汚泥の可溶化によりアンモニアが生成すると、沈殿分離槽流出水のpHは上昇する。

接触ばっ気槽で硝化反応が進行した場合、pHの低下を生ずる。

pH計

水素イオン濃度の異なる2種類の液体がごく薄いガラスの膜を境にして接すると、

水素イオンだけが膜を通過し、膜の両側に電位差が生じる。

この現象を応用したのがpH計でガラス電極と比較電極から構成される。

現場で用いられる携帯用pH計の多くは、これらの電極が1本の電極になった複合電極が用いられている。

ORP(Oxidation-reduction potential)

酸化還元平衡の成立している溶液に化学的に安定な金属(例えば、白金)の電極を入れると、

溶液と電極の間に電位差が生じる。この電位は、

酸化還元電位(ORP)といわれ、負の場合が還元状態、正の場合が酸化状態であることを示す。

酸化還元電位(ORP)とは、溶液の酸化力や還元力の強さを表す指標であり、

生物学的硝化脱窒法や生物学的リン除去法において、

嫌気槽や好気槽の酸化還元状態を把握するために用いられる。

ORPの測定には電極法が用いられる。試料に白金電極と比較電極を入れると、

電極の表面と溶液の間に電位が発生し、これが酸化還元電位に相当する。

通常は、白金電極と比較電極が一体となった複合電極が用いられる。

ORP標準液には、フタル酸水素カリウムにキンヒドロンを加えた液や

中性リン酸塩にキンヒドロンを加えた液が用いられる。

電極は、定期的にスパン校正するのではなく、測定した電位が規定値と

20mV以上異なっている場合、金属電極の表面をサンドペーパー等で軽く研磨するか、

希硝酸中に数分間浸して電極の再生処理を行う。

ORPの電極は白金電極と比較電極から構成されている。

電位が正の場合が酸化状態、負の場合が還元状態である。

電極の再生は、電極の表面をサンドペーパー等で軽く研磨する。

ORPは、硝化・脱窒反応の進行状況を示す指標として用いられる。

ORPは、比較電極として標準水素電極を用いた場合の値を基準としている。

DO(Dissolved Oxygen, 溶存酸素量)

溶存酸素は、水中に溶解している分子状の酸素をいう。

好気性処理において、処理が効率よく進行するために必要なDOを維持する必要がある。一方、

脱窒工程等の嫌気性処理においては、DOを0付近に保たなければならないため、DOの管理が重要となる。

みなし浄化槽(単独処理浄化槽)では、0.3mg/L以上、合併浄化槽では1.0mg/L以上がそれぞれ示されている。

飽和溶存酸素は、水温が低いほど多くなり、水温が高いほど少なくなる。

DOは夏に低く、冬に高くなる傾向を示す。

接触材に付着している生物量が多いと、DOは低下しやすい。

散気装置に目詰まりがあると、DOは低下する。

生物膜が肥厚化すると、接触材充填部にDO不足となる場所が生じやすい。

接触材の底部まで旋回流が生じていない場合などに、DOが低いことがある。

DOの測定方法は、隔膜電極法

または

ウィンクラー・アジ化ナトリウム変法により行う。

DOが高い原因が過ばっ気であった場合、汚泥の解体現象が生じることがある。

DOとは、水中に溶けている酸素のことで、

水温が高くなるほど飽和濃度は低くなる。

ウィンクラー・アジ化ナトリウム変法(よう素滴定法)で測定する場合、溶存酸素は、水酸化マンガンを用いて固定する。

海水の飽和溶存酸素濃度は、同じ温度の飽和溶存酸素濃度より低い。

溶存酸素を隔膜電極法で測定する場合には、現場で測定する。

ばっ気槽のDOがほぼ0mg/L付近にあるとき、アンモニア態窒素(NH4+-N)が増加している場合、

流入水中のアンモニア態窒素によるものと判断される。

DOは、水中に溶解している分子状酸素であり、水温や塩分によって飽和溶存酸素量は変化する。

隔膜電極法ではDO計の電極先端部にポリエチレンやテフロンの隔膜が取り付けてあり、

そこを通過した酸素が電極の表面で還元される。

ガルバニ電池式では、その時の電流値を測定して酸素量を求めている。

なお、DO計を用いる場合は、事前に校正が必要である。

よう素滴定法(ウィンクラー・アジ化ナトリウム変法)

試料に硫酸マンガン、水酸化ナトリウム(または水酸カリウム)及びヨウ化カリウム(またはヨウ化ナトリウム)を加えると、

DOが存在すればそれに対応した水酸化マンガン(Ⅲ)が生成する(溶存酸素の固定)。

硫酸を加え、DOに対応するヨウ素を遊離させ、これをチオ硫酸ナトリウムで滴定して濃度を求める。

亜硝酸イオンがあるとヨウ素を遊離して妨害するので、これを除去するためにアジ化ナトリウムを加える。

ミズワタ

ミズワタは、グラム陰性の強腐水性の流水中に綿状に繁殖する好気性の細菌。

放流先の排水路底部にミズワタの群体があったり、

ヘドロが堆積したりしている場合は、処理機能の低下が考えられる。

沈殿槽の集水樋(とい)内にミズワタの群体が見られるのは、

長期的な処理機能の低下が疑われる。

浄化槽における臭気、色、発砲等の外観

腐敗臭やし尿臭が強い場合は、流入BODが高く生物処理が不十分なことが考えられる。

発泡は、汚濁物質が分解して低分子化する際に、ばっ気の物質的な力が加わって生じる場合がある。

処理水が着色している場合は、トイレの芳香洗浄剤の流入が考えられる。

放流先の升に黒色の汚泥が多量に堆積している場合は、浄化槽からの汚泥の流出が考えられる。

放流先の排水路に多量のミズワタの群体が見られる場合は、処理水質が良好と考えられるというのは誤り。

放流先の排水路底部にミズワタの群体があったり、ヘドロが堆積したりしている場合は、処理機能の低下が考えられる。

ミジンコ

BOD負荷が著しく低く、硝化が進行している場合にミジンコが発生する。

ミジンコが生物膜を餌として食い荒らすため、

生物膜の解体により処理水のSSが上昇する。

ミジンコは、その運動と捕食活動によって生物膜を分散させる。

ミジンコは、好気性生物であるから嫌気的条件に弱い。

ミジンコが多量に発生すると、処理水のBODが上昇することがある。

原生動物

原生動物は原虫ともいわれ、細菌類と同様、単細胞生物であり、

生物処理で役割を果たしている。原生動物の大きさは、30~100μm前後のものが多い。

原生動物は、水温や溶存酸素濃度(DO)、生物体に対する栄養源の割合などの環境条件により出現する種類が異なるため、

生物処理の良否を判定する指標としてよく利用される。

原生動物の固着型のVolticella属(ボルティケラ, ツリガネムシ)が多く観察されると処理水質は良好であり、

負荷が極めて高いとOicomonas属(オイコモナス)が出現する。

有害物質が流入すると匍匐型のAspidisca属(アスピディスカ)が急激に減少する。

核膜を持たない原核生物であるというのは誤り。

原生動物は、核膜を持つ真核生物である。

後生動物

後生動物は、原生動物を除いた動物(多細胞)の総称である。

汚水処理で出現する後生動物の多くは数mm以下であるので、微小後生動物といわれる。

微小後生動物は、細菌類や原生動物等を摂取するため、

汚泥の減量にもつながる。

ただし、微小後生動物が異常に増殖すると、フロックや生物膜を破壊し、処理水質を悪化させることがある。

汚水処理は、細菌類による汚泥物質の摂取から始まり、

汚泥物質(有機物質)→細菌→原生動物→微小後生動物といった食物連鎖により、生物相が変化していくことによって浄化が進行する。

ただし、細菌は微小後生動物や原生動物の死骸も摂取し分解する。

細菌類、原生動物は単細胞生物で、微小後生動物は多細胞生物である。

生物処理に出現する代表的な微小後生動物には、

Aeolosoma属(アエオロソマ),

Macrobiotus属(マクロビオツス),

Philodina属(フィロディナ),

Monostyla属(モノスティラ),

Chaetonotus属(カエトノツス),

Cyclops属(キクロプス)

がいる。AMPMCCと覚える。

微小後生動物は、有機物質濃度が比較的低い場合に出現する。

微小後生動物の大きさは数mm以下程度であり、肉眼でも識別可能なものもある。

細菌類、原生動物を捕食する。有機物質が少ない状況で出現するため、

良好な処理水質の指標生物とされる。

微小後生動物の種類

Philodina(フィロディナ, ヒルガタワムシ)---良好期から解体期にかけてみられる。溶存酸素濃度が高いときに多く出現する。

Aeolosoma(アエオロソマ, アブラミミズ)---硝化が進んでいるときに出現する。

Cyclops(キクロプス, ケンミジンコ)

Moina(モイナ, タマミジンコ)

Physa(フィサ, サカマキガイ)---浄化槽内に繁殖すると生物膜(バクテリア層)を食べてしまう。

微生物の増殖速度を大きい順に並べると、

細菌類>原生動物>微小後生動物となる。

活性汚泥(Activated sludge)

有機性汚水を容器内に入れて空気を供給してばっ気し、

時々汚水を加えて何日かばっ気を続けると浮遊物質が生成し、次第に容積を増しながら形成される凝集体。

活性汚泥は、細菌を主とした微生物の集合体である。

活性汚泥の色相を3種類に分類した場合、ばっ気槽の溶存酸素量として、

DOが適量の場合は茶褐色で、DOがやや不足している場合は灰褐色で、DOが不足している場合は黒褐色になる。

活性汚泥を入れた反応槽に1.8gのブドウ糖(C6H12O6)を投入して分解させた。

80%のブドウ糖が分解され、そのうちの80%が炭酸ガス(CO2)まで分解されるとき、炭酸ガスの発生量は何gか。

ただし、ブドウ糖と炭酸ガスの分子量はそれぞれ180、44、また、炭素の原子量は12とする。

《解》

ブドウ糖が分解されるときの化学反応式は以下である。

C6H12O6 + 6O2 →

6CO2 + 6H2O

80%のブドウ糖が分解されたときに発生するCO2の量をxgとすると、

(1.8/180) × 0.8 × 6 = x/44

<=> x = 1/100 × 4.8 × 44

<=> x = 2.112

このうち80%までCO2が分解されるので、CO2の発生量は、

2.112 × 0.8 = 1.6896

= 1.7g

活性汚泥法

活性汚泥法は、生物の凝集体である活性汚泥と汚水を混合してばっ気し、

沈殿しにくい浮遊物質(SS)や溶解性物質を生物化学的に吸着、酸化、同化し、

最終的に沈殿しやすい汚泥に変換させて水中から除去する処理法である。

活性汚泥法では、汚水中のBODは、吸着及び異化・同化による反応で除去される。

活性汚泥法では、BOD負荷量を低くすると、細胞質の自己酸化が起こるため余剰汚泥量が少なくなる。

活性汚泥法では、流入水によって微生物の集合体である活性汚泥が沈殿槽へ流されることとなり、

余剰汚泥を引き出すと増殖する速度の遅い微生物は洗い流される。

活性汚泥法では、汚濁滞留時間から見て増殖速度の遅い微生物は保持しにくい。

活性汚泥法では、低負荷では良好なフロックが形成されにくい。

活性汚泥法では、余剰汚泥の引き出し量を多くすると増殖速度の速い微生物から減少する。

活性汚泥中では、細菌->原生動物->微小後生動物といった食物連鎖が存在する。

活性汚泥法では、増殖速度の速い微生物が生息しやすい。

汚濁物質は活性汚泥に吸着・分解・吸収される。

ばっ気槽内では、活性汚泥の増殖と自己酸化が起こる。

微生物の内生呼吸により汚泥量は減少する。

活性汚泥にバルキングが生じるとSVIが低下するのではなく、増加する。

活性汚泥処理で重要な条件は、DO、MLSS、BOD負荷量がそれぞれ適切なことである。

回分式活性汚泥法, 回分式活性汚泥方式

回分式活性汚泥方式は、従来の処理方式に比べて処理性能の安定化及び脱窒や脱リン等の処理性能の高度化が期待できる処理方式として、

近年、処理対象人員51人以上、数千人の規模の浄化槽や、上下水道の生活排水処理施設に採用される事例が増加している。

回分式活性汚泥方式は、活性汚泥を導入した処理方式の1つであり、

これまでの処理方式と大きく異なることは、

従来のばっ気槽と沈殿槽における処理操作(流入、ばっ気、撹拌(吸着・酸化)、沈殿、上澄水の排出、余剰汚泥の引き抜き等)を1つの反応槽(回分反応槽)で時間的に区分しながら連続的に進行させることである。

すなわち、回分反応槽の運転条件は、「汚水の流入」、「ばっ気・撹拌」、「沈殿」、「排出」の4工程から構成された1サイクルを1日当たり4~6回程度繰り返し行う。

回分処理槽の運転は、流入、ばっ気・撹拌、沈殿、排出の工程からなる。

糸状性細菌の異常増殖の抑制が期待できる。

窒素やリンの除去が期待できる。

長時間ばっ気方式に比べ、SSの高い除去効果が期待できる。

一次処理に流量調整機能が不可欠である。

沈殿槽や汚泥返送装置は不要である。

活性汚泥法における異常な現象とその原因

沈殿槽での汚泥浮上 --> 脱窒の進行

MLSS濃度の低下 --> 沈殿槽からの返送汚泥量の不足

ばっ気槽での異常な発砲 --> 放線菌の異常増殖

活性汚泥の解体は、空気供給量の不足が原因ではない。

生物膜

生物膜は、微生物を中心とした膜状の集合体であり、ある厚みを持った生物性の汚泥の層であるから、

活性汚泥のように分散していないため、個々の生物細胞にとっては汚水との接触は不十分である。

このため汚水を空気とともに繰り返し膜面に接触させるか(好気性処理)、

膜表面に汚水を長く滞留するように操作する(嫌気性処理)ことが重要である。

逆洗実施後しばらくの期間は、剥離汚泥の混入によって沈殿槽に堆積する汚泥量が増加するので、

汚泥移送ポンプの稼働回数を多くするなどして、設定の見直しに十分留意しなければならない。

生物膜法

生物膜法では、生物相が多様性に富む、低分解性物質資化性微生物の生育に適している、

好気性生物膜においても、好気性微生物と嫌気性微生物が共存しやすい、という生物学的特定がある。

生物膜法では水の滞留時間とは関係なく、

接触材またはろ過材に付着した生物膜内においては、

増殖速度の遅い微生物でも生息可能となる。

そのため、活性汚泥に比較して生物種の多様性が増加し、安定な生態系を構成するようになる。

実際に生物膜中には、微小後生動物のような大型の生物(輪虫類、昆虫類、貧毛類)が多量に存在できることとなり、

食物連鎖が長くなる結果、発生する生物量すなわち余剰汚泥量は活性汚泥の場合より少なくなる傾向が強い。

生物膜中では増殖速度の遅い生物でも生息可能となり、

大型の生物(輪虫類など)が多量に存在でき、

余剰汚泥量は活性汚泥よりも少なくなる傾向が強い。

活性汚泥法では、低濃度汚水や低負荷では良好なフロックが形成されないために管理上苦労するが、

生物膜法は、むしろ低濃度に適している。

生物膜法では生物膜内において増殖速度の遅い微生物でも生息可能となるため、

活性汚泥に比較して生物種の多様性が増加する。

食物連鎖が長くなる結果、発生する生物量すなわち余剰汚泥量は

活性汚泥の場合より少なくなる傾向が強い。

生物膜法に設置されたホッパー型沈殿槽の沈殿槽底部に汚泥が長時間滞留するとスカムになるおそれがあるので、

1日に何回かに分けて移送する。

| 項目 |

活性汚泥法 |

生物膜法 |

| 増殖速度の遅い微生物 |

生息しにくい |

生息しやすい |

| 微小後生動物 |

生息しにくい |

生息しやすい |

| 生物量の制御 |

制御しやすい |

制御しにくい |

| 低濃度汚水の処理 |

対応が困難 |

対応が可能 |

| 発生汚泥量 |

比較的多い |

比較的少ない |

生物膜法での生成汚泥量は、活性汚泥法より少ない傾向にある。

生物膜法では、生物膜のろ過機能も作用している。

生物膜には、好気性微生物や嫌気性微生物が生息している。

生物膜法におけるホッパー型沈殿槽のうち汚泥移送ポンプの運転

ポンプの稼働時刻は、できるだけ流入汚水量の少ない時間帯に設定する。

沈殿槽底部に汚泥が長時間滞留するとスカムとなるおそれがあるので、

1日に何回かに分けて移送する。

生物反応槽の浮遊汚泥が増加した後に、ポンプを自動運転に切り替えるというのは誤り。

移送汚泥の濃度が低下したらポンプの運転が停止するように、ポンプの1回あたりの稼働時間を設定する。

エアリフトポンプを用いている場合は、空気抜きから汚泥が吹き出さないようにする。

MLSS(ばっ気槽混合液浮遊物質, Mixed Liquor Suspended Solids)

MLSSとは、ばっ気槽混合液のSS, すなわち活性汚泥の濃度を表す。

活性汚泥は微生物の集合体であるため、MLSSはばっ気槽中の微生物の濃度の指標として用いられることが多い。

ただし、ばっ気槽混合液の中には細菌や微生物の他に、繊維、微細な土砂等の無機性の物質まで含まれるため、

MLSSは厳密な生物量を示すものではない。

MLVSS(ばっ気槽混合液揮発性浮遊物質, Mixed Liquor Volatile Suspended Solids)

MLSS(ばっ気槽混合液浮遊物質)の強熱減量をmg/Lで表したものである。

MLSSの中には無機性のSSと有機性のSSが含まれるが、このうち有機性のSSをMLVSSという。

MLSS = 有機性SS(MLVSS) + 無機性SS

MLSSから600℃における強熱減量を差し引いた有機物質含量のことで[mg/L]で表す。

このときの強熱残留物は無機物である。

SV(Sludge Volume)

活性汚泥の沈降性や濃度などを示す指標で、活性汚泥沈殿率という。

曝気槽内のおおよその活性汚泥量を推測する有効な方法。

活性汚泥を1リットルのメスシリンダーに入れ、30分間静置した後の沈殿した汚泥の割合を%で表したもの。

30分静置したものをSV30という。

活性汚泥法により汚水処理を行うためには、適正なDO、適正なMLSS、

適正なBOD負荷量の三大条件が満たされることが必要である。

汚泥沈殿率は、ばっ気槽混合液を1Lのメスシリンダーにとり、

30分間静置後における沈殿汚泥の体積を百分率で表す。

これにより、活性汚泥の沈降性や固液分離性等の性状を把握できる。

異なる容量のメスシリンダーを用いたり、時間を短縮したりすると、測定値が変わる。

たとえば、容量の小さいメスシリンダーを用いた場合は、沈降速度が遅くなる傾向がある。

また、実際の浄化槽では、メスシリンダーを用いた場合よりも沈降速度は速いため、

汚泥沈殿率が高い場合でも、実際の浄化槽では十分な上澄水が得られていることがある。

SVI(Sludge Volume Index)汚泥容量指標

SV30を測定したときの沈殿汚泥1gが占める容量をmLで示したもので、

活性汚泥の沈降性の良否を表す指標であり、次式によって算出する。

SVI =

SV[%]MLSS[%]

= SV30[%] ×

10,000MLSS[mg/L]

SVIが高いということは、沈降性が悪化したことを示す。

一般的にSVIは、沈降性が良好な活性汚泥では50~150、

活性汚泥が膨張(bulking)した場合には200以上を示す。

MLSSが2500mg/Lの活性汚泥混合溶液を1Lのメスシリンダーにとって静置したとき、

30分で200mLを示した。このときの汚泥容量指標(SVI)として、正しい値はどれか。

《解答》

SVI =

SV[%]MLSS[%]

= SV30[%] ×

10,000MLSS[mg/L]

= 200[mL]1000[mL]

× 100 ×

10,0002500[mg/L]

= 80

みなし浄化槽のばっ気室の清掃後にSV30が、しばらくの期間上昇して、

ある月から低下した原因は、沈殿室でのスカム増加、沈殿室の底部での汚泥蓄積、

汚泥の自己酸化、放流水中への汚泥の流出である。

汚泥容量指標(SVI)は、

SVI = SV30[%] ×

10,000MLSS[mg/L]

であるから、SVIに変化なくSV30が低下しているとすると、汚泥濃度(MLSS)を低下させる必要がある。

ばっ気槽(室)のSV30

みなし浄化槽(単独処理浄化槽)では、SV30が清掃時期の判断の目安として用いられている。

SV30は、汚泥の沈降性の良否を判断する指標となる。

SV30が高い場合には、沈殿槽の汚泥界面の位置や処理水のSSを確認する必要がある。

SV30は、汚泥返送率に影響を受ける。

SV30は、実際の沈殿槽における沈降状態をそのまま再現しているのではない。

容積の小さいメスシリンダーを用いた場合は、沈降速度が遅くなる傾向がある。

また、実際の浄化槽では、1Lのメスシリンダーを用いた場合よりも沈降速度は速い。

みなし浄化槽では、SV30の値から沈殿分離室の清掃時期の判断を行うというのは誤り。

分離ばっ気方式では、沈殿分離室の清掃時に合わせて清掃する。

その場合、清掃時期は、必ずしもSV30の値には関係しない。

単位装置と溶存酸素量、活性汚泥沈殿率及び混合液浮遊物質濃度で維持すべき数値

溶存酸素量

みなし浄化槽のばっ気室:室内均等に0.3mg/L以上

ばっ気槽(タンク)、流路、硝化槽:槽(タンク)内均等に1.0mg/L以上

脱窒槽:槽内均等に概ね0mg/L

活性汚泥沈殿率

単独処理のばっ気室:SV30が10%以上60%以下

長時間ばっ気方式、循環水路ばっ気方式:MLSSが概ね3000~6000mg/L

標準活性方式:MLSSが概ね1000~3000mg/L

脱窒槽:MLSSが概ね3000~6000mg/L

硝化槽:MLSSが概ね3000~6000mg/L

浄化槽の各単位装置における溶存酸素量と混合液浮遊物質濃度について、維持することが望ましい数値の大小関係の組合せ

溶存酸素量-->ばっ気槽 ≒ 硝化槽(1.0mg/L以上) > 脱窒槽(概ね0mg/L)

混合液浮遊物質-->ばっ気槽 < 硝化槽 ≒ 脱窒槽(概ね3000~6000mg/L)

ばっ気室における発泡現象

ばっ気室における発泡は、便所で用いられる洗浄剤に起因する例もあるが、

汚濁物質が分解して低分子化したものが蓄積した場合にばっ気によって発泡する例が多い。

一般に、空気供給量が多い場合、または、MLSS濃度が低い場合に発泡しやすい。

T-P(総リン, 全リン, Total Phosphorus)

リンは窒素とともに海や川、運河、湖沼を富栄養化させ、赤潮の原因となる。

リンは、湖沼や海域などの富栄養化の原因物質とされているため、主な目的は総量規制への対応である。

これまでは合成洗剤中に含まれるリン化合物質が汚水中のリンの主な原因であったが、

無リン洗剤の普及によって洗剤中のリンは大幅に減少している。

富栄養化した湖沼において、溶存酸素は表層飽和で深水層では減少する。

表層水は常に無酸素状態にはならない。

閉鎖性水域において、栄養塩類(窒素、リン)が増加すると富栄養化現象が進行し、

植物プランクトン(主に藻類)が異常増殖する。

これらの増殖は有機物の汚濁度の指標としてのCODを高め、溶存酸素は表層飽和、深層水では減少し、透明度は下がる。

水中のリン化合物としては、農薬、リン脂質などの有機リン化合物と、

オルトリン(PO43-)、メタリン酸(PO3-)、

ポリリン酸P2O74-などの無機リン酸があり、

化合物中に含まれるこれら各種のリンの総和を全リン(T-P)という。

汚水中のリンは、し尿に多量に含まれている。

水中のリンは様々な形態で存在しているが、分析上は全リン(T-P)とリン酸イオン態リン(リン酸イオンPO43-として存在するリン)の測定は、

モリブデン青吸光光度法によって行い、

全リンは前処理によってリン酸イオン態リンに分解した後、モリブデン青吸光光度法によって測定する。

T-N(総窒素, 全窒素, Total Nitrogen)

全窒素(T-N)は、湖沼(天然湖沼および貯水量1000万m3以上の人口湖)

と海域における水質汚濁に係る生活環境の保全に関する環境基準項目である。

生活排水中のアンモニア性窒素は、主にし尿に由来する。

亜硝酸性窒素が1mg/L存在すると、理論的にはCODが1.14mg/L増加する。

全窒素は、ケルダール窒素、亜硝酸性窒素、硝酸性窒素の総和である。

アンモニア性窒素は、インドフェノール青吸光光度法で測定できる。

全窒素 = ケルダール窒素(有機性窒素 + アンモニア性窒素) + 亜硝酸性窒素 + 硝酸性窒素

全窒素は、有機性窒素(タンパク質やアミノ酸)と無機性窒素の総量を表したものである。

無機性窒素には亜硝酸性窒素、硝酸性窒素、アンモニア性窒素が含まれる。

有機性窒素は、ケルダール窒素からアンモニア性窒素を差し引いて算出する。

有機性窒素は、タンパク質やアミノ酸などに由来する。

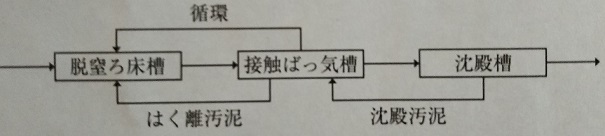

窒素除去量を求める問題

下図に示す脱窒ろ床接触ばっ気方式の浄化槽において、脱窒ろ床槽第1室の窒素除去量(g/日)はいくらか。

《解》

1日あたりの脱窒ろ床槽第1室への窒素流入量は、5m3で130gで、

脱窒ろ床槽第1室を通過後は、5m3で22×5 = 110gになるので、

130-110 = 20g

SRT(Sludge Retention Time, 汚泥滞留時間)

SRTは汚泥滞留時間のことで、処理槽内の汚泥が引き抜かれるまでの平均時間。

長時間ばっ気方式は、標準活性汚泥方式と比較して、SRT(汚泥滞留時間)が長いという特徴がある。

種汚泥

種汚泥は、生物反応槽において、活性汚泥や生物膜を早期に生成させる目的で種として入れる汚泥である。

シーディング(seeding)

シーディングは、生物反応槽に浄化機能が高い微生物を少量添加する操作である。

新たに浄化槽を設置したときや清掃後にできるだけ早期に正常な処理機能を発揮させるために行う。

ストークスの式(Stokes' law)

固形物はその大きさが大きい程、比重が水より大きい程沈降しやすい。

水中に粒子が存在すると、粒子には重力と浮力が作用し、重力が浮力より大きければ(粒子の密度が水より大きい)沈降し、

その逆であれば浮上する。

粒子が沈降すると水との摩擦が生じるが、その摩擦力は上向きに働き、

重力と浮力の差と摩擦力がつり合うと一定の速度で沈降する。

その時の沈降速度を数式で示したものが、ストークスの式である。

v =

g18μ

(ρ1 - ρ0)d2

v:粒子の沈降速度(cm/秒)

g:重力加速度(cm/秒2)

ρ0:水の密度(g/cm3)

ρ1:粒子の密度(g/cm3)

d:粒子の直径(cm)

μ:水の粘度(g/(cm・秒))

ストークスの式より、粒子は水より重いほど、粒径の2乗に比例して早く沈降する。

汚水の浄化に係る沈降分離において、一般に懸濁粒子はストークスの式に従って沈降すると言われている。

今、ある直径の懸濁粒子の水中での沈降速度が12.5[m/日]であった。

直径が2倍になったときの沈降速度はいくらか。

《解》

ストークスの式では、粒径の2乗に比例して速く沈降する。

懸濁粒子の直径が2倍になると、次式で表すことができる。

12.5[m/日]×22 = 50.0[m/日]

浄化槽の構造

浄化槽法における浄化槽の定義

浄化槽は、便所と連結して、し尿及びこれと併せて雑排水(工場廃水、雨水その他の特殊な排水を除く)を処理し、

下水道法に規定する終末処理場を有する公共下水道以外に放流するための設備又は施設であって、

同法に規定する公共下水道及び流域下水道並びに廃棄物の処理及び清掃に関する法律の規定により

定められた計画に従って市町村が設置したし尿処理施設以外のものをいう。

浄化槽

浄化槽は、下水道のない地域で水洗便所を使用する場合、

し尿等を浄化して公共用水域等に放流するために設置することが義務付けられている施設であり、

し尿のみを処理するみなし浄化槽(単独処理浄化槽)と、

し尿と生活雑排水を併せて処理する合併処理浄化槽がある。

みなし浄化槽(単独処理浄化槽)の合併処理化を含めて浄化槽の設置を進めていくことが、生活排水処理対策として重要である。

浄化槽はオンサイト処理であるため、

敷地外の管渠工事が不要あるいは軽微である。

浄化槽の現場では、アルコール系の消毒剤が有効である。

紫外線消毒は効果的な消毒法だが、浄化槽作業における現場での使用には不向きである。

清掃業者の立場として、給水栓などの位置を確認しておく必要はあるが、水道メーターの位置を把握する必要はない。

ばっ気室の清掃時期の判断の目安は、30分間の汚泥沈殿率(SV30)が概ね60%に達したときとされている。

清掃時期の判断の目安は、消毒層で、沈殿物が生成し、放流水に濁りが認められたときである。

嫌気ろ床槽と脱窒ろ床槽の汚泥、スカム(scum)などの引き出しは、

第1室は全量とし、第1室以外の室は適正量とされている。

沈殿分離タンクの汚泥、スカム、中間水などは全量引き出しである。

許可制度を整備するのは、浄化槽清掃業だけで、

浄化槽保守点検業は含まれない。

みなし浄化槽は、浄化槽法における浄化槽の定義から除外されている。

みなし浄化槽の設置については、浄化槽法だけでなく建築基準法でも規制されている。

単独処理浄化槽の新設は、下水道法に規定する予定処理区域

(国土交通大臣または都道府県知事の認可を受けた事業計画において定められたものに限る)

を除き禁止されている。

下水道は、し尿及び生活雑排水に加え、雨水が処理対象として含まれる他、工場廃水も処理対象となる。

し尿は下水道及びし尿処理施設で処理する場合を除き、浄化槽法上の浄化槽で処理した後でなければ、公共水域等に放流してはならない。

浄化槽の処理対象人員が同じであっても、処理方式が異なれば保守点検回数が異なることがある。

浄化槽の保守点検の回数は、浄化槽の処理対象人員や処理方式ごとに定められている。

みなし浄化槽においてし尿を洗い出す水は、適正量とすること。

浄化槽の腐食の原因となるのは、嫌気性分解で発生するメタンガスではなく、

消毒剤による塩素ガスや汚泥の腐敗による硫化水素などの腐敗性ガスである。

浄化槽に流入する生活雑排水由来の有機物質の負荷量は、し尿由来の負荷量に比べて大きい。

保健所を設置する市の市長の職務に含まれるものは、浄化槽清掃業の許可、

一般廃棄物処理業の許可、

浄化槽の設置の届出の受理、

浄化槽保守点検業の登録である。

指定検査機関の指定は、環境大臣または都道府県知事が行う。

浄化槽は、個別分散型施設であるため、家屋の減少や集落の喪失による

処理対象人口の減少に対する変動に容易に対応できる。

加えて、初期の建設投資が少なく、後年後に建設費の負担を残しにくいシステムである。

家庭用浄化槽は、BOD除去率が90%以上、

放流水のBOD濃度が20mg/L以下を達成できる。

浄化槽は、水洗便所を使用し、公共下水道以外に放流する場合に設置が義務付けられている。

浄化槽では腐食しやすい部分は、水に接したり、発生するガスに触れたりする部分がすべて該当する。

みなし浄化槽の新設は、環境大臣が定めた地域を除き禁止されているというのは誤り。

国土交通大臣または都道府県知事の認可を受けた事業計画において定められたものに限るというのが正しい。

浄化槽の新設時は、合併処理浄化槽の設置が義務付けられている。

しかし、下水道の予定処理区域では、合併処理浄化槽の設置と下水道接続を短期間のうち行わなければならず、

住民にとって二重の負担、国庫補助にとっても二重の投資となることから、当該区域についての当該義務付けを除外されている。

家庭用浄化槽

設置に要する期間が短いため、投資効果の発現が早い。

敷地外の管渠工事が不要なため、設置費用は比較的安価である。

BOD除去率が90%以上、放流水のBOD濃度が20mg以下を達成できる。

オンサイトの処理システムであるため、小河川の自然浄化能力を活用することができないというのは誤り。

河川の水量確保ができるとともに、小河川の自浄化能力が活用できる。

設置場所は、山間地などの地形の影響を受け難い。

この選択肢は、浄化槽設置工事の際に掘削工事をして底版コンクリート工事をしている前提として考える。

単独処理浄化槽

5人槽における沈殿分離室の必要容量は0.75m3であり、

腐敗室は、1.5m3である。

接触ばっ気室の5人槽の必要容量0.25m3は、5人で使用した場合、

汚水の滞留時間1日分に相当する。

接触ばっ気室の接触材充填率は、概ね50%に定められている。

沈殿室の有効容量は、消毒室と合算された容量として定められている。

単独処理浄化槽では、流入汚水量が1人当たり40~60L程度で使用されていること。

みなし浄化槽であっても、浄化槽法に基づき維持管理等を行わなければならない。

浄化槽の構造

槽本体の埋設位置を決定する際には、雨水が停滞し難い位置とする。

浄化槽に接続する配管の2系統以上の合流点には、点検升を設ける。

槽の天井が蓋を兼ねる場合を除き、天井にはマンホールを設ける。

昆虫が発生するおそれがある部分に設ける開口部には防虫網を付ける。

浄化槽本体に接続する配管においては、45度以上の屈曲点に点検升を設ける。

浄化槽本体に接続する配管の直線部分においては、管径の120倍を超えない範囲で点検升を設ける。

処理対象人員125人以下の合併処理浄化槽の排水管としては、

管径150mmの硬質塩化ビニル管を用いる。

処理対象人員250人以下の浄化槽の排水管として、

合併処理浄化槽で管径200mm、単独処理浄化槽では管径150mmとされている。

処理対象人員250人以下の浄化槽の場合、流入管径を200mm(20cm)とする。

処理対象人員125人以下の浄化槽の排水管の勾配は1/150~1/100とする。

沈殿槽の越流負荷は、日平均汚水量をもとに算出する。

沈殿槽の水面積負荷は、日平均汚水量をもとに算出する。

単独処理の場合、流入管の管径は処理対象人員20人以下で管径100mmΦ、

処理対象人員80人以下で管径125mmΦである。

防具対策として臭突を設ける場合、

臭突管を接続するための排気口の下端部は層内水位より100mm以上上方の位置に設ける。

浄化槽に接続する配管の45以上の屈曲点、落差のあるところには点検升を設ける。

浄化槽の構造基準の変遷

便所の水洗化を目的としたみなし浄化槽から水質汚濁防止及び生活環境の保全を目的とした浄化槽へと移行し、

現在はすべての規模の浄化槽について合併処理の構造が示されたとともに、

富栄養化防止の観点から窒素とリンの除去性能を有する浄化槽が定められた。

流入管や流入側の点検升

地中配管部分には、硬質塩化ビニルの薄肉管が使用されるのが一般的である。

管内の汚水の流速が0.6~0.9m/秒になるように、流入管は適当な勾配とする。

流入側の点検升の内径は原則30cm以上であるが、

点検や清掃に支障が生じるおそれがない場合、内のりで15cm以上の円形または角形にすることとされている。

点検升は45度以上の屈曲点や2系統以上の排水管の合流点、及び直線部分においても管径の120倍を超えない範囲で設けることとなっている。

雨水が入らないように密閉できる蓋を設けなければならない。

起点、屈曲点、合流点に設けなければならない。

直線部分においても管路の点検や清掃が行える間隔で設けなければならない。

内径は、原則30cm以上とし、円形または角形にしなければならない。

室内への臭気の進入を防止するためにすべてトラップ升にする必要はない。

点検升は、堆積物を引き出しやすいよう泥だめを設けるというのは誤り。

流入側の点検升は、すべてインバート升とする。インバート升は、汚水中の汚物や固形物が停滞しないように底部に半月状の溝を切ってある。

合併処理浄化槽の流入汚水

一般の集合住宅の場合、給水量に対する汚水量の比である排出比は、0.8~0.9程度である。

一般の住宅の場合、流入汚水量のピーク時間帯は午前8~11時であり、

この時間帯の汚水量は、汚水量全体の30~50%を占めている。

住宅汚水の標準的な原単位は、汚水量200L/(人・日)、BOD負荷量40g/(人・日)とされている。

建築物の用途によって異なるが、流入汚水のBOD濃度は100~400mg/Lの範囲にある場合が多い。

浄化槽に関する用語

水密構造-->水圧に耐えて水を通さない構造。

グレーチング(Grating)-->点検蓋等に用いられる鋼材を格子状に組んだもの。

土被り-->埋設物の上を覆っている土の深さ。

臭突-->臭気物質を外へ排出するための管。

マンホール-->点検口を密閉するための蓋というのは説明が不十分で、

室内や槽内の保守点検装置の補修、交換、清掃等を容易に行うために設ける構造物。人孔。

比表面積-->接触材やろ材の見かけの体積1m3当たりの面積

ドラフトチューブ-->旋回流形成のためにばっ気槽の中心部に設ける縦型の円筒

センターウェル-->ホッパー型沈殿槽で流入水を均等に分散させるための筒

水かぶり-->接触ばっ気槽における接触材押さえ面とばっ気停止時の水面との距離

釜場-->水や汚泥の引き出しなどのために水槽等の底部に設けるくぼみ

マンホール蓋

槽の天井が蓋を兼ねる場合を除き、天井にはマンホールを設ける。

処理対象人員50人以下の浄化槽の天井部分にマンホールを設ける場合、内接する円の直径を45cm以上とする。

処理対象人員51人以上の浄化槽の天井部分にマンホールを設ける場合、内接する円の直径を60cm以上とする。

槽の天井部分には、保守点検や清掃、装置の補修交換が容易かつ安全にできる大きさと数のマンホール及び密閉できる蓋を設ける必要がある。

マンホール蓋の材質としては、球状黒鉛鋳鉄、ねずみ鋳鉄、ポリエステル・レジン・コンクリートが用いられている。

蓋が軽量の場合は、槽内への転落等の事故防止のため、回転ロック式または施錠装置付きの構造とする必要がある。

マンホール蓋は、保守点検時に容易に持ち上げることができる必要があるため、

1枚当たりの重量は15kg以下が望ましい。

工場生産浄化槽

工場生産浄化槽は材料で分類すると、PC製、CPD製、FRP製がある。

DCPDは耐衝撃性に優れているため、現場での荷扱い性がよく、

廃棄物として焼却したときの残渣が少ないなどの特徴を有している。

一方、FRP製は、ひっぱり強度や曲げ強度に優れているが、

施工技術や品質管理の良否が設置後の本体の亀裂や破損事故等につながるおそれがある。

ただし、PCは、プレキャストコンクリート、FRPはガラス繊維強化プラスチック、DCPDはジシクロペンジエンを示す。

荷重が側部からかかる場合には、鉄筋コンクリート構造の擁壁を設ける。

深埋め工事は、流入管底が標準工事より深くなる場合の工事である。

FRP製などの工場生産浄化槽

現場打ちのRC製浄化槽よりも工期が短い。

中・大型浄化槽では、円筒横置き型の工場生産品が多くなっている。

ピット工事や補強工事など特殊な工事を行う場合がある。

規模が大きくなると本体価格や輸送費が高くなる。

現場に応じて、浄化槽内部の改造を行って設置することがあるというのは誤り。

型式認定の対象として、工場出荷の段階で完成品としての姿をしているものが工場生産浄化槽である。

したがって、現場に応じて浄化槽内部の改造を行って設置してはならない。

工場生産浄化槽本体の据え付けにおける注意点

吊り込み、吊り降ろしは、玉掛けの作業主任者等の資格を有する者が行う。

クレーン等の機械の配置は、地盤の強度を十分配慮して決定する。

流入及び放流管の方向や設置位置を確認しながら行う。

浮上防止金具や固定金具で槽本体を固定する。

ターンバックルは、流入側から放流側に順次締め付けるというのは誤り。

ターンバックルは、ほぼ対角線となる順序で、均等な力で締める。

ろ過

ろ過において、浮遊物質より粒径の小さいコロイド粒子や溶解性物質などは除去されにくい。

精密ろ過膜の分離対象は最近(粒径0.025~10μm程度)であり、

栄養塩類のような溶解性物質は除去できない。

担体(たんたい)

担体は固定されたものではなく、流動的であり、微生物を増やし、付着させる役目を持っている。

担体は小型合併浄化槽内の担体流動槽、担体ろ過槽、生物ろ過槽等に入っている。

従来からあった接触材よりも、担体は微生物の付着面積が大きく、

微生物をより多く付着させ、増殖させる事が可能となった。

逆洗

逆洗の目的は、槽内の循環水流を回復させるためである。

逆洗は、10分程度で行えることが望ましい。

逆洗は、流入水量の少ない時間帯に行うことが望ましい。

剥離汚泥の移送は、剥離汚泥の全量とすることが望ましい。

接触ばっ気槽が2槽で構成されている場合、

第1室が汚泥の過剰蓄積を生じやすいので、一般的には第1室の逆洗を優先することが多い。

剥離汚泥の移送量を少なくするためには、沈殿させてから移送する。

逆洗で剥離した汚泥に対する移送した汚泥の割合

処理対象人員5人の小型浄化槽の接触ばっ気槽(有効容量1.1m3)において10分間の逆洗を実施した。

逆洗後、槽内の剥離汚泥を30分間沈殿させた後、接触ばっ気槽底部の沈殿汚泥を可搬式ポンプを用いて嫌気ろ床槽第1室に移送した。

下記の条件において、逆洗で剥離した汚泥に対する移送した汚泥の割合(%)を求めなさい。

[条件]

逆洗中の剥離汚泥のSS:2800mg/L

沈殿後に移送した沈殿汚泥のSS:6000mg/

移送量:180L

《解》

剥離した汚泥量は、

1.1[m3]×2800[g/m3] = 3080[g]

移送した汚泥量は、

6000[mg/L]×180[L] = 1080[g]

逆洗で剥離した沈殿に対する移送した汚泥の割合は、

1080/3080 ≒ 0.35 ∴35%

生物ろ過法

ろ過用の担体が充填され、このろ層を汚水が下向流で通過する間にSSなどが分離・捕捉される。

生物ろ過槽

生物ろ過法は、担体に付着した生物膜による生物酸化と物理ろ過を同時に行う方法で、

処理水の高速化と装置のコンパクト化を目的に採用されている。

生物ろ過槽は定期的に逆洗が必要であり、タイマ設定により自動的に行われている。

嫌気ろ床槽

嫌気ろ床槽第1室の主な機能は、固定分離と汚泥の貯留である。

汚水の流れは下向流であり、ろ材の形状や充填方法により汚泥の蓄積状況が異なる。

ろ材の汚泥捕捉能力が強いほど、汚泥はろ床上部に蓄積する。一方、捕捉能力が弱いほど、槽底部付近に蓄積する。

機能は、汚泥の蓄積とともに次第に低下するため、清掃時期を適切に判断しなければならない。

ろ床のSS捕捉性が強い場合、第1室のろ材を充填する位置を浅くするというのは誤り。

ろ床のSS捕捉性が強い場合は、ろ材押さえ面より上部に、主にスカムとして蓄積する量が多くなるので、

ろ材の充填する位置を比較的深くする。

槽内にろ材を充填することにより、ろ過効果が期待できる。

ろ材表面の嫌気性生物膜の働きによって、汚泥の減量化が期待できる。

短絡流を防止するため、2室以上に区分する。

嫌気ろ床槽の構造基準では、ろ材の充填率は、第1室が概ね40%、第2室以降が概ね60%と定められている。

嫌気ろ床におけるBOD除去率は0%として取り扱われている。

2室に区分する場合、有効容量は第2室より第1室を大きくする。

一般にろ床洗浄装置(逆洗装置)は設けられていない。

処理対象人員が同じ場合、嫌気ろ床槽は沈殿分離槽よりも必要容量が小さい。

通常の使用状態で8カ月間運転された嫌気ろ床槽第1室の汚泥の蓄積状況は、

槽底部がかなり多く認められ、ろ床内(中間部)がある程度認められ、ろ材抑え上部が少し認められる。

接触ばっ気槽

接触ばっ気槽を構成する装置として、

空気を供給するためのブロワ、酸素を供給し、汚水を撹拌するための散気管、

接触材の閉塞防止のための逆洗管、

剥離汚泥の移送装置、

生物膜を付着させるための接触材がある。

ばっ気槽の運転条件は、沈殿槽からの汚泥返送率を200%にして、

MLSS濃度を3000~6000mg/Lに保持し、DO濃度をおおむね1mg/Lになるように

送気量を調整するとともに、BOD容積負荷は、0.2~0.3kg/(m3・日)で、

運転することが望ましい。また、除去BOD1kg当たり0.6~0.7kgの余剰汚泥が生成する。

接触ばっ気方式の沈殿槽の点検項目として、汚泥高、浮上汚泥の有無、

汚泥移送装置の作動状況、越流せきの水平がある。

接触ばっ気法では、点検項目として沈殿槽からの汚泥返送は不要である。

生物膜の肥厚速度は、負荷条件に影響されることが多い。

2室以上に区分するのは、汚水の短絡流を防ぐためである。

2室以上に区分するのは、各室が相互に機能を補完するためである。

2室以上に区分する場合、各室を等容量にしないのは、

第1室の負荷が大きくなり過ぎないようにするためである。

槽容量が5.2m3以下の場合、

1室と限定しているのは、2室以上に区分すると配管などの内部装置が複雑になり、

製造、管理上支障をきたす場合があるためである。

小型浄化槽の嫌気ろ床槽の槽内の汚水の流れは、第1室が下降流、第2室が上向流または下向流である。

小型浄化槽の嫌気ろ床槽の第1室の有効容量は、嫌気ろ床槽の有効容量の概ね2分の1から3分の2までとする。

小型浄化槽の嫌気ろ床槽の有効水深は水面から槽底部までをいう。

接触ばっ気槽内の生物膜量が不足すると消費酸素量が少なくなり、

槽内DOは上昇する傾向になる。

接触材は、空隙率および間隔(ピッチ)が大きいものであること。

接触ばっ気槽においては、ばっ気撹拌によって汚水と生物膜を効果的に接触させるために考慮すべき項目は、

接触材受け面から槽底部までの距離、接触材のピッチ(pitchは、間隔)、

水かぶり、散気装置の位置である。

接触材の比重までは考慮しなくてもよい。

通常の使用状態の分離接触ばっ気方式の浄化槽において、除去の高い順に水質項目を並べると、

BOD = SS > COD > 窒素 になる。

ばっ気槽に対するBOD負荷が計画値より低く、硝化が進んで処理水のpHが低下する場合、間欠ばっ気の導入を検討する。

接触ばっ気槽の内部設備

生物膜を付着させるための接触材

酸素を供給し、槽内を撹拌するためのばっ気装置

接触材の閉塞防止のための逆洗装置

固形物を捕捉することは閉塞につながるため、固形物を捕捉するためのろ材は不適当である。

剥離汚泥の移送装置

水かぶり

水かぶりとは、接触ばっ気槽において、接触材押さえ面とばっ気停止時の水面との距離。

性能評価小型浄化槽の担体流動槽

一次処理装置において水位が上昇する最も大きな原因として、

担体に付着した生物膜の肥厚化があるというのは誤り。

一次処理装置の水位上昇の原因として、ろ床内や各槽の移流部の閉塞が考えられる。

一方、流量調整装置、循環装置、逆洗装置の運転が不適切であることが、水位上昇の原因である場合も多い。

担体の流出を防止するために設ける担体受け、担体押さえの設置部分では、生物膜の付着により閉塞することがある。

担体の流出により担体量が不足すると、処理に必要な生物量が不十分となる。

担体流動槽の水位が上昇すると、担体流出防止ネットが押し上げられることがある。

担体が循環装置内に吸引されると、循環水量の減少や停止につながることがある。

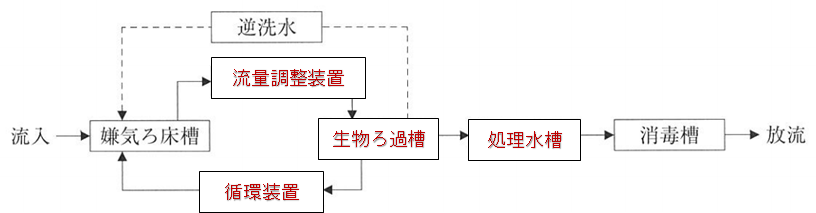

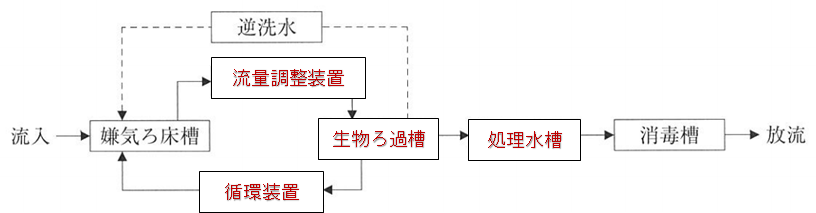

嫌気ろ床槽と生物ろ過槽を組み合わせた窒素除去型小型浄化槽

沈殿槽

沈殿槽は、浄化槽に用いられている単位装置であり、その位置は、生物処理装置と消毒槽の間である。

沈殿槽の機能は、生物処理装置流出水中の浮遊汚泥を沈殿分離し、清澄な上澄水を得ることである。

さらに、分離された汚泥は、汚泥の腐敗やスカム生成等の障害が生じないように、

速やかに汚泥貯留機能を有する単位装置へ移送あるいは活性汚泥法の生物処理装置へ返送することである。

5~30人槽では、生物反応槽と一体型の底部が連通したスロット型沈殿槽が、

31人槽以上では、生物反応槽とは別に設置されたホッパー型の沈殿槽が用いられる。

スロット型沈殿槽は、上澄水流出部の越流ぜき、スカムの流出を防止するためのスカムバッフル等から構成されており、

比較的単純な構造となっている。

ホッパー型の沈殿槽は、越流ぜき、スカムバッフル、汚泥移送(ばっ気槽では返送)用ポンプ、センターウェル、スカムスキマ等から構成されている。

スロット型の汚泥返送(移送)装置を有しない沈殿槽は、駆動部分がないので、

保守作業は、主としてスカムの除去及び越流ぜきの調整等を行う。

沈殿槽において、汚泥が浮上するのは正常なことではないが、沈殿槽の構造が悪かったり、

汚泥移送が十分に行われていない等が原因で堆積汚泥が腐食して浮上する場合だけでなく、

生物反応槽のBOD負荷が低く、

硝化反応が進行して

沈殿槽に堆積している間に脱窒反応が起こって窒素ガスが発生して浮上することもある。

沈殿槽において、スカム移送用のスカムスキマの稼働状況の点検を行う。

その際、スカムスキマを作動させ、沈殿槽表面のスカムが吸い寄せられることを確認する。

スカムスキマを通じてスカムが沈殿槽外へ排出される。

ホッパー型

ホッパー型は、ろうと状の構造をした装置である。浄化槽の場合、小・中型の沈殿槽で、

沈降、圧密した汚泥を底部中央に自重で集積させるために設ける。

生物処理からの流入は流入管を通じて行われ、槽中央部の整流筒(センターウェル)を経て、沈殿部に流入する。

ホッパー型沈殿槽の構造

ホッパー部分の高さの2分の1は、有効水深に含める。

槽の平面形状は、円形または正多角形(正三角形を除く)とする。

生物反応槽からの流入は、槽中央部の整流筒(センターウェル)を経て行われる。

水面積負荷は、整流筒(センターウェル)の面積を含めて計算する。

スカムバッフルが設けられている。

汚泥移送用のエアリフトポンプが設けられている。

汚泥搔き寄せ機が設けられているというのは誤り。

ホッパー型の沈殿槽は、汚泥の自重により槽の中心部に集泥されるため、汚泥搔き寄せ機は設けられていない。

センターウェル(center well)

ホッパー型沈殿槽または汚泥掻き寄せ機付き沈殿槽において、

流入水を中央から周囲に均等に分散させるための筒。整流筒。

スロット型沈殿槽とホッパー型沈殿槽の比較

|

スロット型 |

ホッパー型 |

| 処理対象人員 |

5~30人 |

31人以上 |

| 生物反応槽の種類 |

生物膜法(接触ばっ気槽のみ) |

生物膜法、活性汚泥法 |

| 堆積汚泥の移送方法 |

重力移送 |

移送ポンプによる強制移送 |

| スカムスキマ |

無 |

有 |

| 汚泥移送装置 |

有 or 無 |

有 |

スロット型沈殿槽

汚水の流入が間欠的な場合、ピーク時の流入汚水量に見合った容量があれば、

水の流れに伴って押し上げられた汚泥は、汚水の流入停止に伴い上昇が停止し、

上澄水だけが流出して、汚泥の流出が防止される。その後、押し上げられた汚泥は再び沈殿し、

槽底部に戻るとともにその一部が生物処理槽に移送される。

嫌気ろ床接触ばっ気方式

嫌気ろ床槽のろ材充填率は第1室が概ね40%、第2室が概ね60%である。

嫌気ろ床槽のろ材充填率は第1室が概ね40%、

その他の室が概ね60%とすること。

5人槽の嫌気ろ床槽の有効容積は、1.5m3以上である。

槽の有効水深は、1.2m以上である。

沈殿槽のホッパー部分の勾配は、水平面に対して60度以上である。

接触ばっ気槽において10人槽までのばっ気強度は2.0m3/(m3・時)以上とする。

硝化液循環活性汚泥方式

脱窒槽のDOが概ね0mg/Lであること。

槽内の水温が13℃以上であること。

流入汚水のBOD濃度が窒素濃度の3倍以上であること。

硝化槽のDOが1mg/Lであること。

硝化液循環法による窒素除去を目的とした場合、

流入汚水のBODと窒素の比(BOD/N)が望ましい範囲にある建築物の用途は、老人ホームである。

硝化液循環汚泥方式の浄化槽における窒素除去

建築用途によっては、流入汚水のT-N濃度が著しく高い場合、硝化が不十分となることがある。

一方、硝化が十分に進行すると、pHが低下することがある。

また、BOD/N比が低い場合、脱窒を進めるためには、水素供与体の添加が必要である。

BOD/N比が低く、脱窒のためのBOD源が不足し、脱窒が不十分となって処理目標水質が維持できない場合がある。

一般に、BOD/N比が3以下の場合は水素供与体が必要とされている。

有効容量

接触ばっ気槽(室)の有効容量は、流入汚水量とBOD量を基準に算定する。

処理対象人員1人当たりの汚水量及びBOD量を以下の値とし、処理対象人員を基礎に容量を規定している。

みなし浄化槽---汚水量:50L/(人・日), BOD量:13g/(人・日)

浄化槽---汚水量:200L/(人・日), BOD量:40g/(人・日)

小型浄化槽の接触ばっ気槽(告示第1第一号、第二号)(性能BOD20mg/L以下)の有効容量は以下である。

5<=n<=10 V=1.0 + 0.2(n-5)

11<=n<=50 V=2.0 + 0.16(n-10)

ただし、5.2m3(30人槽)を超える場合、2室に区分し、

第1室の容量は全容量の概ね3/5とする。

V:有効容量(m3), n:処理対象人員(人)

小型浄化槽の接触ばっ気槽(告示第1第三号)(性能BOD20mg/L以下、T-N20mg以下)の有効容量は以下である。

5<=n<=10 V=1.5 + 0.3(n-5)

11<=n<=50 V=3.0 + 0.26(n-10)

ただし、5.08m3(18人槽)を超える場合、2室に区分し、

第1室の容量は全容量の概ね3/5とする。

V:有効容量(m3), n:処理対象人員(人)

総容量が最も大きいのは、脱窒ろ床接触ばっ気方式で、次に分離接触ばっ気、嫌気ろ床接触ばっ気方式の順である。

脱窒ろ床槽

脱窒ろ床槽は、脱窒ろ床接触ばっ気方式の固液分離及び脱窒反応装置(兼汚泥貯留装置)として用いられる。

脱窒ろ床槽の有効容量は基礎容量2.5m3に対して、処理対象人員6~10人においては1人当たり0.5m3を、

処理対象人員11~50人においては0.3m3を、それぞれ加算する。

5<=n<=10 V=2.5 + 0.5(n-5)

11<=n<=50 V=5 + 0.3(n-10)

V:有効容量(m3), n:処理対象人員(人)

室区分も嫌気ろ床槽と同様、短絡流を防ぎ、押し出し流れとなるように、

2室(大型の場合は必要に応じ2室以上)に分け、直列に接続する。

第1室の有効容量は全容量の1/2~2/3と大きくすることも同様である。

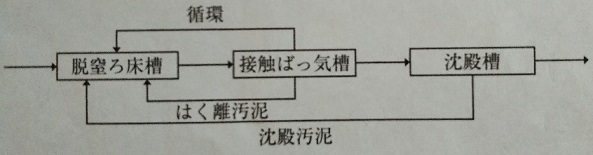

脱窒ろ床接触ばっ気方式のフローシート

| 5~30人 |

|

| 31~50人 |

|

処理対象人員51人以上の接触ばっ気方式の構造

沈殿槽から接触ばっ気槽への汚泥を返送する必要はない。

逆洗装置は必ず設置する必要がある。

接触材の充填率は、有効容量の55%とする。

微細目スクリーンを組み合わせなければならない。

汚泥濃縮貯留槽

汚泥濃縮貯留槽は、1つの槽で汚泥の濃縮と濃縮汚泥の貯留を行う設備であり、

処理対象人員が500人以下の流量調整槽を前置した方式に用いられる。

汚泥の濃縮する方法には、重力濃縮法、浮上濃縮法と機械濃縮法があるが、

浄化槽で一般に用いられているのは、重力濃縮法である。

重力濃縮法は、汚泥を沈殿させたのち、脱離液を引き抜くことによって汚泥濃度を高める方法である。

汚泥濃縮貯留槽の平面形状は円形、正方形、長方形型とし、底部はホッパー型とする。

ホッパーの勾配は45度以上とするなど、

汚泥濃縮槽に準ずる構造とされている。

汚泥濃縮貯留槽の有効水深は1.5m以上5m以下と規定されており、

流入管の開口部及び流出管またはバッフルの下端開口部は、汚泥の固液分離を妨げない構造とすることと規定されている。

汚泥濃縮槽

汚泥濃縮槽は処理対象人員が501人以上の流量調整槽を前置した方式に用いる。

この場合、汚泥貯留槽が後置される。

汚泥の濃縮及び脱離液の引き抜き方法は、汚泥濃縮貯留槽と同様である。

構造は、濃縮を目的とする槽のため沈殿槽に近い形状としている。

汚泥濃縮槽の有効水深は、構造基準において2~5mとすることと規定されている。

汚泥貯留槽

汚泥貯留槽は、処理対象人員が501人以上の流量調整槽を前置した方式に用いる。

汚泥貯留槽の構造は、単に汚泥の貯留を目的とする槽であるから、

底部は特にホッパー構造としなくてよい。

汚泥貯留槽における汚泥などの引き出し後の水張りは不要である。

汚泥貯留槽は、汚泥の貯留が所定量に達したときが清掃時期の判断の目安とされている。

地下砂ろ過

地下砂ろ過は、地中に細長い素掘の溝(trench)を掘り、

下部に砕石または砂利を敷き、その上にろ過槽、散水管を設けて腐敗タンク流出水を散水する構造で、

ろ過槽を流下する間に浮遊物質のろ過と砂の表面に生育した生物膜による好気性分解を期待した方式である。

地下砂ろ過床

一次処理はトレンチ上部の散水管に入り、各部より周囲に浸透し、砂利層、

砂層を流下してトレンチの集水管に入り、消毒後、放流される。

トレンチの周囲の土壌の性状によっては、集水管に入らず、土中に浸透していく水もある。

一次処理水は、土壌によるろ過、吸着及び生物作用によって浄化される。

原理上は、自然の土壌及び土壌微生物を利用した方式であり、

設置場所の地層、地質あるいは環境条件に影響される。

点検の目的は、装置内の目詰まり状況を確認することである。

散水ろ床

空隙率及び比表面積が大きく、握りこぶし程度の表面がざらざらした安山岩、花崗岩等の砕石(ろ材)を積み上げたろ床に空気を通じて好気性に保ち、

その上から汚水を均等に散水すると、やがてろ材の表面に好気性微生物を主体とした生物膜が形成される。

散水ろ床は、この生物膜に汚水を接触させて処理する生物膜法の方式である。

ろ過装置

接触ばっ気・ろ過方式は、通常の生物処理に接触ばっ気及びろ過装置を付加し、

BOD、SS等の高度処理を行うものである。

公共用水域に放流水を排出する浄化槽に関して、放流水のBODが10mg/L以下、

CODが15mg/L以下の排水基準が要求される場合で、

処理対象人員が101人以上に用いられる処理方式である。

ろ過装置の構造は2台以上(複数系列)とし、汚水のろ過及び捕捉された浮遊物質の逆洗が適正に行え、

装置内に蓄積した浮遊物質を流量調整槽に移送できる構造とする。

アンスラサイト(anthracite)

無煙炭。濁度除去、SS除去用のろ過材。

ろ過砂よりも密度が小さく逆洗後にろ過砂の上層に

成層され逆粒度構成になることから、ろ過砂と組み合わせて複層ろ過として多く利用されている。

石炭化度が最も高く、揮発分が少ない石炭。

複層ろ過のろ材として砂層の上部に充填して用いられる。

比重は砂の2.55~2.65に比べて小さく1.3~1.7である。

ガーネット(柘榴石)

ガーネット(garnet)は砂の比重2.55~2.65に比べて大きく3.15~4.30であり、

上層にアンスラサイト、中層に砂、下層にガーネットを積層することでろ過効率を高めることが可能である。

マッドボール(mud balll)

砂ろ過装置で、ろ材の表面に付着したスライムに糸状性細菌が著しく増殖して球状になったもの。

大きいものは数センチ以上になるので、逆流洗浄だけでは除去が困難である。

砂ろ過装置

砂ろ過装置で、洗浄が不十分であると、ろ材粒子、懸濁粒子、粘着性物質が球状の小塊となるマッドボールを形成しやすい。

砂層や砂利層は定期的に点検し、必要があれば外部へ取り出して洗浄することが望ましい。

その際にろ材の磨耗状況についても点検し、必要に応じて交換する。

砂ろ過装置の異常な状況として、損失水頭の上昇、自動逆洗回数の増加、

処理水槽内への汚泥の流出、ろ過水量の減少がある。

砂ろ過装置では、溶解性有機物質の除去は期待していない。

平面酸化床

平面酸化床は、長い水路の底面に砕石を埋めた構造で、

腐敗タンク流出水をこの水路に平面的に流し、砕石や水路に付着した生物膜と接触させて浄化させる生物膜法である。

平面酸化床は落差をとらなくてすむため、地表面近くに設置できるので

散水ろ床のような排水ポンプが不要であるという特徴があり、

小規模のみなし浄化槽によく用いられた。

平面酸化床の処理対象人員は200人までである。

平面酸化床では、腐敗室流出水にはDOがほとんどないが、

平面酸化床の流れ方向に微好気性の生物膜が観察され、BOD負荷が高いと膜の黒色化が進行する。

平面酸化床の改善方法として、腐敗流出管の間近に水道水を微量滴下することで、

酸素の供給及び希釈効果を高める方法がある。

平面酸化床は、長い水路の底面に砥石を埋めた構造で、

腐敗タンク流出水をこの水路に平面的に流し、砥石や水路に付着した生物膜と接触させて浄化させる一種の生物膜法である。

水路は汚水が滞留しないように勾配が設けられている。

平面酸化床の構造は、平面酸化床板上に数cmから10cm幅の水路を設け、砕石などを千鳥形に配置したものである。

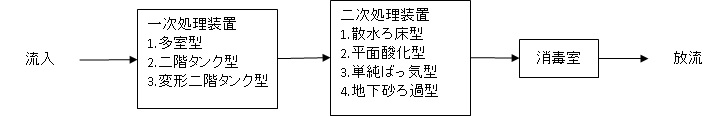

腐敗タンク・腐敗室

腐敗タンクとは、散水ろ床型、平面酸化型、単純ばっ気型あるいは地下砂ろ過型二次処理装置の前に設けられている単位装置である。

腐敗室とは、平成12年5月に削除されたみなし浄化槽の散水ろ床の前に設けられている単位装置である。

腐敗タンク・腐敗室の単位装置の機能は、

流入汚水中に含まれている固形物の沈殿分離と分離した固形物を一定期間貯留することであり、

沈殿分離タンク(室あるいは槽)と同様である。

なお、沈殿分離タンク等に比べ、同じ人槽では必要容量が約2倍あるため、固形物の嫌気性分解(嫌気性消化作用)の進行が認められる。

BODの除去機能に関しては、使用開始あるいは清掃後しばらくの期間は、固形物の沈殿分離に伴ってBOD除去が認められるが、

貯留期間が長くなると汚泥の可溶化に伴い、除去効果が期待できなくなる。

したがって、生物処理装置の設計に際し、これらの単位装置におけるBOD除去率は0%とする。

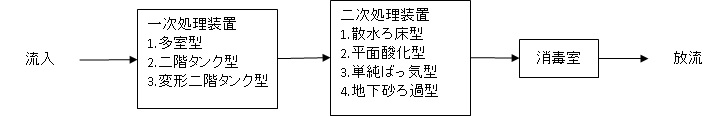

腐敗タンクとしては、多室型、二階タンク型及び変形二階タンク型の3種類の構造がある。

一方、腐敗室としては、多室型と変形多室型の2種類の構造があり、それぞれ腐敗タンクの場合の多室型と変形二階タンク型と同じ構造である。

多室型の場合、腐敗タンク(室)を2室以上4室以下に区分し、

平面上に直列に各室を接続した構造で、最終の室には予備ろ過装置を設ける。

腐敗タンク方式の一次処理装置には、多室型、二階タンク型、変形二階タンク型がある。

また、二次処理装置には、散水ろ床型、平面酸化型、単純ばっ気型、地下砂ろ過型がある。

したがって、二次処理装置の接触ばっ気型は誤りである。

余裕高

余裕高は、槽の水面から天端までの高さである。

水位の上昇に対して余裕をもたせることと、作業のための空間を確保するために必要である。

水面からスラブ下面までの余裕高は、みなし浄化槽では20cm以上とする。

浄化槽では、5~10人まで25cm以上、11~30人までは35cm以上、31人以上では45cm以上とする。

沈殿分離槽

沈殿分離槽は、接触ばっ気槽、回転板接触槽あるいは散水ろ床の前に設けられている単位装置である。

沈殿分離槽の機能は、流入汚水中に含まれている固形物の沈殿分離と分離した固形物等を一定期間貯留することである。

沈殿分離槽を設けると、付随的に浄化槽への流入汚水量の時間変動に比べ、

沈殿槽流入水量の時間変動が小さくなる機能(クッション性)や、

貯留時間が長いと固形物の嫌気性分解機能等も認められる。

流入管の管底は、水面から5cm以上高い位置とする。

流入管の下端開口部は、みなし浄化槽では水面から有効水深の1/3の位置に、

浄化槽では水面から有効水深の1/3~1/4の位置に設ける。

有効水深が浅い場合は、流入管の下部に阻流板(baffle)を設ける等、汚水の流入時に沈殿汚泥が撹拌混合されないような工夫をする。

流出口(管)の下端開口部は、みなし浄化槽では水面からの有効水深の1/2の位置に、

浄化槽では水面から有効水深の1/2~1/3の位置に設ける。

沈殿分離槽に入った汚水中の固形物を効率よく沈殿分離させるための構造として、

2室または3室に区分し、直列に接続する。

沈殿分離槽の第1室の容量は、2室に区分する場合は沈殿分離槽全容量の概ね2/3、

3室に区分する場合は概ね1/2となるよう区分する。

ドラフトチューブ(draft tube)

ばっ気槽、接触ばっ気槽などの中心部に設ける縦型の円筒。

ばっ気をエアリフトポンプまたは機械撹拌装置により行う場合に設け、

効果的に旋回流が形成され、混合撹拌が行われるようにする。

チャッキ弁(逆止弁)

配管内流体の逆流を防止して不測時の障害運転に対処するための弁。逆止弁。

電磁弁が作動しない原因として、コイルの切断、接続不良、バルブ(valve)の腐食、異物の噛み込みがある。

オリフィス(orifice)

配管の管路中に設ける絞りの一種。

浄化槽の空気配管途中に設けるオリフィスは、空気配管の吹き出し位置の水位差に相当する抵抗を与え、

ブロワからの空気を配管で分岐する場合に各配管へ送られる空気量の変動を迎える役目がある。

空気量をオリフィスにより調整している場合、閉塞しやすいため、オリフィスの掃除が必要となる。

水中ポンプの異常な現象とその原因

起動しない --> モータの絶縁不良

異音の発生 --> 逆止弁の破損

電流値の異常 --> 異物による閉塞

揚水量の低下 --> 羽根車の接触

運転中に停止するのは、羽根車の摩耗が原因ではない。

流量調整槽

流量調整槽で最も重要なことは、二次処理装置への移送水量をできるだけ24時間均等に移流させることである。

このため、揚水ポンプは、流入ピーク時にできるだけ連続稼働するように設定する。

流量調整槽の移送ポンプの自動制御装置には、転倒スイッチとリレーが

組み合わせて使用されている。

故障の事例として最も多いのは、転倒スイッチの故障であり、その原因は、ほとんどの場合、スイッチ接点の摩耗である。

流量調整槽に設置するポンプの起動・停止については、以下である。

1) 通常時の場合、ポンプの起動位置はLWLより+30cm程度の位置で、

停止位置はLWLの位置である。

2) 構内水位がHWLを超えた場合、2台同時運転とする。

うち1台の停止位置はHWLより-30cm程度の位置である。

3) 構内水位がAWLを超えた場合、非常用ポンプの起動位置は、

AWLの位置で、停止位置はHWLより-30cm程度の位置である。

流量調整槽の役割の1つとして、沈殿槽における水面積負荷の均等化がある。

有効水深は、低水位と高水位の間である。

高水位は、槽の上端より50cm以上低い位置に設定する。

常用ポンプの起動位置は、槽内水位が低水位より30cm程度上昇した位置とする。

常用ポンプは、故障時などに備えて2台以上設置する。

流量調整槽は汚水の変動幅を緩和して一定の変動幅以下に抑制するものである。

流量調整槽は合併処理浄化槽に必ずしも必要な機能ではない。

予備ポンプの停止位置は起動水位より30cm程度低い位置とする。

低水位は、槽の底部から50cm高い位置に設定する。

高水位は、槽の上端から50cm低い位置に設定する。

警報水位は、高水位から20cm高い位置に設定する。

常用ポンプの起動水位は、低水位から30cm高い位置に設定する。

2台のポンプが同時に起動する位置はHWL(高水位)の位置で、うち1台だけ停止する位置はHWLより-30cm程度の位置である。

流量調整槽内を撹拌混合するため、撹拌装置を設置する。

流量調整槽の移送水量を調整するため、分水計量装置を設置する。

流量調整槽の常用ポンプは計画移送汚水量に多少の余裕を見込んだものとする。

非常用ポンプは時間最大汚水量に対応できる容量とする。

原水ポンプ槽

流入管の延長距離が長く、浄化槽本体の流入管底が地表面よりかなり深くなる場合、

そのまま状態で浄化槽を施工すると建設費が高くなり、

小型浄化槽ではマンホール等の開口部の嵩上げ高さが30cm以上になると、

保守点検及び清掃が容易かつ安全に行えなくなるおそれがある。

このような場合、浄化槽本体直前で汚水を所定の位置まで揚水するために原水ポンプ槽または流入ポンプ槽を設置する。

原水ポンプ槽の溢流対策として、直接一次処理装置に槽内水を移送するための非常用ポンプを設ける。

原水ポンプ槽は、流量調整槽と異なり撹拌装置が設けられていないため、

槽の長短辺比を大きくしたり、水深を浅くすると、汚泥の堆積やスカム(scum)が形成しやすくなるので、十分留意する必要がある。

また、槽底部は、堆積した汚泥などを引き出しやすいよう、傾斜を設けるとともに、釜場やピットを設けることが望ましい。

水中ポンプが作動しない原因として、

モーターの絶縁不良、ケーブルの断線、オートカットの作動、インペラー(impeller, 羽根車)のロックがある。

常用ポンプは、故障時に備え2台以上設置する。

荒目スクリーンの目幅は、50mm程度とする。

通常、常用ポンプの起動水位は、低水位より15cm程度上方とする。

ばっ気沈砂槽

ばっ気沈砂槽は、沈砂中への糞塊などの混入を減らすために設けられる。

ばっ気沈砂槽は、散気装置、排砂装置及び排砂槽から構成され、

ばっ気によって泡が多量に発生することがあるので、

消泡ノズル等の消泡装置を設ける必要がある。

ばっ気沈砂槽の有効容量(ホッパー部より上の部分の容量)は、

時間最大汚水量の3/60に相当する値以上(時間最大流入時間帯における平均滞留時間としては3分間以上)とする。

ばっ気沈砂槽のばっ気のための空気量は、有効容量1m3当たり1.0m3/時

(ばっ気強度1.0m3/(m3・時))程度以上とし、手元調整弁を必ず設ける。

ばっ気沈砂槽は、散気装置、排砂装置、土砂類と水とを分離する排砂槽及び消泡装置から構成されている。

排砂装置は、砂による磨耗や目詰まりのおそれの少ないエアリフトポンプが使用されている。

ばっ気沈砂槽は、砂だまりと同様、ばっ気撹拌を行うことにより、土砂と汚物を分離し、土砂のみを沈殿させ、堆積した土砂をポンプにより排出して処分を容易に行えるように設計されている。

ばっ気沈砂槽のばっ気用の空気供給量は、

時間最大汚水量1m3当たり1.25m3/時程度、

撹拌流速は0.2~0.3m/秒程度が必要とされているが、

設定した運転条件で土砂と汚物の分離が十分行われているかどうかを点検する。

浄化槽で用いられるエアリフトポンプ(気泡ポンプ)

エアリフトポンプの揚水管の下部に空気を吹き込むと、管内に液と空気の混合液ができ、

管内、管外の密度差(比重差)によって管内の混合液が押し出される。

エアリフトポンプの揚水量は、ポンプの形状や汚泥濃度によって変化する。

1m3の汚泥に対して必要な空気量は、1.5m3以上といわれている。

汚泥を返送しようとする場合、管内の流速を汚泥の沈降速度以上(0.6m/s程度)にする必要がある。

空気供給にはばっ気用のブロワなどが利用でき、機械的な故障が少ない。

水面から空気吹き出し口までの距離(浸水深さ)が大きいほど、エアリフトポンプのの揚水量が多くなる。

膜分離型小型浄化槽

膜分離活性汚泥法は、活性汚泥と処理水の分離に従来の沈殿槽の代わりに精密ろ過膜(細孔径が0.1~0.4μm, MF膜)を適用したろ過装置を用いる方法で、

次のような特徴がある。

1)固液分離の効率化

従来の生物処理では固液分離のためピーク水量に対応した容量の沈殿槽が必要であったが、

これが不要となり、小容量化が可能となる。

2)生物反応槽の小容量化

重力沈殿による固液分離が不要となるため、生物反応槽内で高いMLSS濃度が保持できるようになる。

この結果、生物反応槽の小容量化、余剰汚泥の減量化が可能となる。

3)微生物槽の安定化

活性汚泥の滞留時間(SRT)が長くなるため、硝化細菌や排水中に含まれる特殊な有機物質を分解する細菌など、

比較的増殖速度の遅い細菌も増殖・高濃度保持が可能となる。

4)処理水質の高度化・安定化

膜透過水中にはSSや大腸菌群などは含まれておらず、非常に清澄な処理水を得ることができる。

また、従来の活性汚泥法の欠点である活性汚泥の沈降特性の変化や流入汚水量の時間変動に伴って処理水が悪化することがない。

さらにクリプトスポリジウム汚染対策としても効果がある。

膜分離型小型浄化槽の膜分離槽

汚泥調整は、通常、3カ月に1回の保守点検、6カ月に1回の清掃に合わせて行う。

膜の薬品洗浄には、通常、5000mg/Lの次亜塩素酸ナトリウム溶液が用いられている。

膜の薬品洗浄後の中和剤として、0.5%チオ硫酸ナトリウムが用いられている。

膜の薬品洗浄後、吸引側の圧力計の値が-10kPaであることを確認する。

汚泥の引き出し後、MLSS濃度は1000mg/L以下ではなく、3000mg/L以上とする。

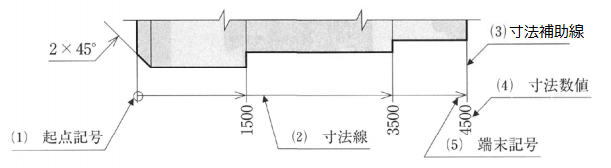

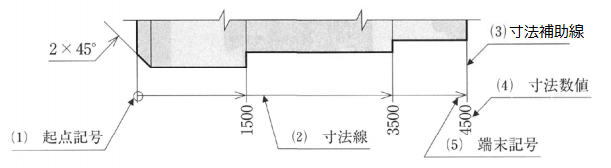

浄化槽の図面

すべての図面を1枚にまとめるのは困難であるため、用途によって種々の図面を用意する。

寸法をミリメートル単位で記入した場合は、単位記号を付けなくてもよい。

正接(tan, tangent)とは、水平長さに対する垂直長さの比をいい、これによって勾配を表示する。

配管の勾配は、垂直の長さを水平の長さで除した値で表す。

尺度には、縮尺、現尺、倍尺があり、同一図面で異なる尺度を用いてもよい。

同じ形の形体が繰り返される場合には、途中の形体を省略することができる。

土木、建築、機械、電気等の製図は日本工業規格(JIS)に基づいて作成されている。

図面の用紙のサイズは、A列と呼ばれる規格のものを用い、A1判はA0判の半分のサイズである。

図面の用紙は、A4×8(23)=A1サイズを用いている。

各槽の水位の関係を水の流れにしたがって示すために、水位高低図が作られる。

配管図では、1本の管は、1本の太い実線で示され、

管内を流れる流体の種類、管の種類は記号で示す。

寸法は原則としてミリメートル[mm]単位で記入し、単位記号を付けない。

ただし、他の単位を用いる場合には単位が明示されている。

図面は、第一角法あるいは第三角法で表す。

配置図は、構造物及び装置における管の接続・配置を示す系統図であるというのは誤り。

配置図は、地域内の建築物の位置、機械などの据え付け位置の詳細な情報を示すものである。

配管図において、管内を流れる流体の種類を示す記号

A-->空気(Air), G-->ガス管(Gas), O-->油送り管(Oil), S-->蒸気送り管(Steam)

浄化槽で用いられる図面

一般図---構造物の平面図・立面図・断面図等によって、その形式・一般構造を表す図面

工程図---制作工程の途中の状態または一連の工程全体を表す制作図

装置図---各装置の配置、製造工程の関係等を示す図面

配管図---構造物、装置における管の接続・配置の実態を示す系統図

組立図---部品の相対的な位置関係、組み立てられた部品の形状等を示す図面

制作図---一般に設計データの基礎として確立され、製造に必要なすべての情報を示す図面。

(電気)接続図---電気回路の接続と機能を示す系統図。

詳細図---構造物、構成材の一部分について、その形、構造または組立・結合の詳細を示す図面。

部品図---部品を定義するうえで必要なすべての情報を含み、これ以上分解できない単一部品を示す図面。

配置図---地域内の建物の位置、機械などの据え付け位置の詳細な情報を示す図面。

流体の種類

配管図に用いられる流体の種類を以下に示す。

排水管[─────]

厨房排水管[──KD──]

汚水排水管[───)──]

雨水排水管[──RD──]

通気管[----------]

図面中に用いられた実線の一般的な使用用途

見える部分の外形線, 引出線, 対象物の一部を取り去った境界を表す線, 寸法補助線

断面の位置を表す線は実線ではなく、細い一点鎖線である。

寸法等の記入方法に関する名称

インバート升

インバート升は、管路の途中に設ける点検用の升で、汚水中の汚物や固形物が停滞しないように、

底部に半円状の溝を切ってある。インバートとは、管の底面という意味である。

点検升の内径は、点検や清掃に支障が生じるおそれがない場合、

15cm以上の円形にすることができる。

管渠の異常とそれによって生じる障害

インバート升から浄化槽本体までの配管の勾配がほとんどない。-->汚物の堆積

トラップ升の封水がきれている。-->宅内への衛生害虫の侵入

流入管と浄化槽本体の接合部に亀裂がある。-->汚水の漏れ

流入管の起点付近の土かぶりが5cmである。-->配管の破損

放流管が逆勾配である。-->地下水の混入ではなく、放流水の滞留

コミュニティ・プラント(community plant)

コミュニティ・プラントは、廃棄物処理法でいうし尿処理施設の1つで、

し尿に加え、生活雑排水も処理するので、生活排水処理施設の1つとして位置づけられている。

トレーサー(tracer, 追跡子)

ある物質の挙動を知るために対象物に少量加えられる物質。

完全混合流

槽内全体で非常に混合が激しければ、濃度は完全に均一になってしまう。

このような状態を完全混合流、そうした水槽を完全混合槽という。

水の混合状態が完全混合とみなすことができる槽は以下である。

・容量が小さく、滞留時間の極端に長いばっ気槽

・長さが幅に比べて長くないばっ気槽

・トレーサー(追跡子)を瞬間投入した直後に、流出口で最大濃度となる槽

・循環流を十分に維持できている接触ばっ気槽

流れに垂直な断面全体で流速が均一な流れはピストン流、プラグ流、押し出し流などと呼ばれ、

槽内の濃度は均一にはならず、完全混合とみなすことはできない。

槽内の流体の流下方向に混合がなく、一様な流速で流れている状態を押し出し流れといい、

槽内が完全に混合され、どの位置でも等しい濃度を示す状態を完全混合という。

浄化槽の単位装置とその混合状態を近似するモデルの組合せは以下である。

凝集槽-->完全混合

接触ばっ気槽-->完全混合

砂ろ過槽-->押し出し流れ

膜分離槽-->完全混合

沈殿槽-->押し出し流れ

凝集槽では、撹拌装置により凝集剤を水中に均等に分散させ、均等な凝集を起こさせる。

このため完全混合といえる。

流れに垂直な断面全体で流速が一様な流れを押し出し流れという。

槽内全体で非常に混合が激しく、濃度が均一になるような流れを完全混合流という。

槽内に死水域があれば、実滞留時間は短くなる。

完全混合流では、入口にトレーサーを投入した瞬間に流出側でトレースが検出される。

押し出し流れでは、入口に投入したトレーサーは滞留時間が経過した時点ですべて流出する。

標準活性汚泥方式

標準活性汚泥方式は、5001人以上の大規模な浄化槽に用いられる。

汚水はばっ気槽の先頭部分に流入させ、沈殿槽からの返送汚泥もばっ気槽の先頭部分へ返送する。

BOD容積負荷は0.6kg/(m3・日)、滞留時間は6~8時間であるため、

長時間ばっ気方式と比べばっ気槽の容量は小さく、処理対象人員の多い浄化槽に用いられる。

長時間ばっ気方式

ばっ気槽での処理時間を長くすることで、余剰汚泥の発生量を少なくする方法として小規模な施設で普及した。

長時間ばっ気方式-->ばっ気時間:16~24時間

標準活性汚泥方式-->ばっ気時間:6~8時間

生物膜法では、食物連鎖が長くなるため、活性汚泥法と比べて余剰汚泥発生量が少なくなる。

長時間ばっ気方式は、BOD-MLSS負荷を小さくすることによって、発生汚泥を少なくする方法である。

標準活性汚泥方式より余剰汚泥が少ないことが特徴で、

そのためにばっ気時間を長くし、汚泥返送量を増やすことでMLSSを高くし、BOD容積負荷を小さくしている。

長時間ばっ気方式のBOD容積負荷は、0.2~0.3kg/(m3・日)、滞留時間は16~24時間である。

その結果、標準活性汚泥方式に比べ必要空気量やばっ気槽の容量が2~3倍大きく、処理対象人員の少ない浄化槽に用いられる。

| 項目 |

標準活性汚泥方式 |

長時間ばっ気方式 |

| 処理対象人員 |

5001人以上 |

101人以上 |

| MLSS |

1000~3000mg/L |

3000~6000mg/L |

| BOD容積負荷 |

大きい

0.6kg/(m3・日) |

小さい

0.2~0.3kg/(m3・日) |

| ばっ気時間 |

短い(6~8時間) |

長い(16~24時間) |

| 汚泥返送率 |

小さい |

大きい |

| 汚水量に対する送風量 |

少ない |

多い |

| 余剰汚泥生成量 |

多い |

少ない |

| SRT(汚泥滞留時間) |

短い |

長い |

長時間ばっ気方式は、標準活性汚泥方式と比較してSRT(汚泥滞留時間)が長いという特徴がある。

水量増加を伴わないBOD負荷の増加に対しては、タイマ制御等によって間欠的に空気を供給するというのは誤り。

BOD負荷が増大しているため、間欠ばっ気をしてしまうと酸素不足になる。

空気量の増大と余剰汚泥の引き抜き量の増大で対応できることが多い。

低負荷条件の施設では、酸素の供給量を減少させ、自己酸化をなるべく抑える。

ばっ気槽で汚泥の解体を伴う発泡現象が認められる場合、

空気供給量を減少させる。

長時間ばっ気方式による浄化槽の放流水質は、浮遊物質量が大きな影響を与えるため、

現構造基準では活性汚泥法の装置の構成には

流量調整槽の設置を必要としている。

既設浄化槽の改善に際し、

設置場所に余裕がない場合では、ばっ気槽の一部を削って流量調整槽に改善することが多い。

処理方式と処理対象人員の組合せ

処理方式と処理対象人員の組合せは以下である。

接触ばっ気方式-->処理対象人員:51人以上

回転板接触方式-->処理対象人員:51人以上

散水ろ床方式-->処理対象人員:501人以上

長時間ばっ気方式-->処理対象人員:101人以上

標準活性汚泥方式-->処理対象人員:5001人以上

回転板接触方式

槽の区分は、3室以上とすること。

回転板は、表面積の概ね40%が汚水に接触すること。

回転板相互の間隔は20mm以上。

円周速度は20m/分以下。

槽壁と回転板との間隔は、回転板の直径の概ね10%とする。

流量調整槽を設けない場合、回転板接触槽の有効容量は日平均汚水量の1/4以上とする。

回転板接触方式の浄化槽で、回転体の付着生物膜が「灰色から白みがかった」色相となった原因

流入BOD負荷が高い。

回転体の回転速度が遅い。

接触槽内のDOが高いというのは誤り。

付着生物膜が灰色から白みがかった性状であるのは、

BOD負荷が高いこと、回転速度が遅いこと、回転板接触槽内に堆積汚泥が過剰に蓄積していることなどによってDO不足を生じた結果といえる。

接触槽内に汚泥が過剰に蓄積している。

回転体の上屋(カバー)部分の通気が不十分である。

ピーク係数

ピーク係数は、汚水量の時間変動の大きさを表す指標の1つで、

時間最大汚水量と24時間平均の汚水量との比をいう。

時間最大汚水量が281[L/時]、総流入汚水量が1312[L/日]であるとき、

24時間平均汚水量は、

1312[L/日]÷24[時間/日] = 54.7[L/時]

よって、ピーク係数は、

281[L/時]÷54.7[L/時] = 5.1

閉鎖性水域

閉鎖性水域における藻類の増殖にはリンを利用する。

閉鎖性水域において、栄養塩類(窒素, リン)が増殖すると富栄養化現象が進行し、

植物プランクトン(主に藻類など)が異常増殖する。

藻類の増殖は有機物の汚濁度の指標としてのCODを高め、

溶存酸素は表層飽和、深層水では減少し、透明度は下がる。

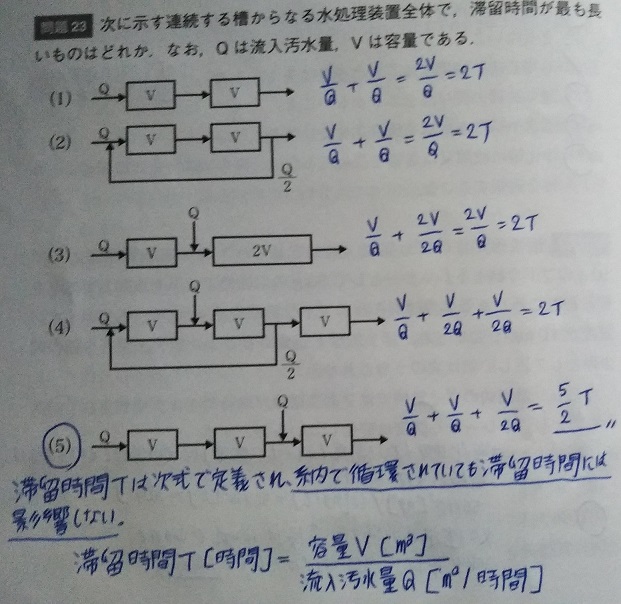

滞留時間

滞留時間は以下の式で定義され、系内で循環されていても滞留時間には影響しない。

滞留時間T[時間] =

容量V[m3]流入汚水量Q[m3/時間]

スクリーン

スクリーンには、バー式、ドラム式、振動式などがある。

荒目スクリーンには副水路は必要ない。

破砕装置には、細目スクリーンを備えた副水路を設ける。

微細目スクリーンは、流量調整槽の前後のどちらにも設けてもよい。

微細目スクリーンは、し渣の自動掻き揚げ装置が必要である。

スクリーンの除去方法は手動式もしくは自動式のいずれでもよいとされている。

荒目スクリーンは、水平に対して45~75度の角度で設けるのが標準である。

微細目スクリーンの目幅は、1~2.5mmである。

原水ポンプ槽には、荒目スクリーンを設ける。

ばっ気型スクリーンには、目幅が30~50mm程度のスクリーンを設ける。

夾雑物や粗大固形物の分離

沈殿分離、浮上分離、スクリーン分離によって、夾雑物や粗大固形物を分離する。

ろ過分離は誤り。

ろ過は高度処理工程に用いられ、微量の懸濁物質を除去する。

ろ布を使用する汚泥脱水機

加圧脱水機-->○, ベルトプレス-->○

多重円盤型脱水機-->×, 遠心濃縮型脱水機-->×, ロータリードラムスクリーン-->×

消泡装置

構造基準では、浄化槽で有効容量が5.2m3を超える

(分離接触ばっ気方式及び嫌気ろ床接触ばっ気方式では30人を、

脱窒ろ床接触ばっ気方式では18人を超える)場合は、消泡装置を設けることとされている。

ばっ気強度

ばっ気槽1m3当りにつき1時間にばっ気する送風量[m3/(m3・時)]で表す。

ばっ気の強さを示す尺度としてばっ気強度があり、単位容量当たり空気供給量として

m3/(m3・時)の単位で表される。

ばっ気強度(m3/(m3・時)) =

空気供給量(m3/時)ばっ気槽の容量(m3)

家庭用のみなし浄化槽では、ばっ気強度4~6m3/(m3・時)となっており、

浄化槽では、ばっ気強度2~4m3/(m3・時)となっている。

活性汚泥法では通常1.5~2.0m3/(m3・時)程度である。

接触ばっ気法は、活性汚泥法と比較して、一般的にばっ気強度が大きい。

ばっ気強度を求める問題

有効容量1.0m3の接触ばっ気槽が、

40L/分の総量量でばっ気されているときのばっ気強度を求めよ。

《解》

ばっ気強度[m3/(m3・時)] =

送気量[m3/時] / 接触ばっ気槽容量[m3]

= 0.04[m3/分]×60[分/時] / 1.0[m3]

= 2.4[m3/(3・時)]

BOD容積負荷

ばっ気槽の容積1m3当たり1日に流入するBOD量で[kg/(m3・日)]で表す。

構造基準では、標準活性汚泥方式は0.6kg/(m3・日)、長時間ばっ気方式は0.2~0.3kg/(m3・日)である。

BOD容積負荷[kg/(m3・日)] =

ばっ気槽流入汚水量[m3/日]×BOD[g/m3]

ばっ気槽の容量[m3] × 1000

BOD-MLSS負荷

生物量とBOD量の関係を示す指標に、BOD-MLSS負荷があり、次式で示される。

BOD-MLSS負荷[kg/(kg・日)] =

BOD量[kg/日]MLSS[kg]

上記の式の右辺を変形すると以下のようになる。

BOD量[kg/日]MLSS[kg] =

BOD容積負荷[kg/(m3・日)]MLSS[kg/m3]

=

BOD容積負荷[kg/(m3・日)]MLSS[g/m3] × 10-3

BOD-MLSS負荷を0.5kg/(kg・日)以下に保つと処理水質が良好となる。

BOD-MLSS負荷からSV30を求める問題

次の条件で運転を行っている活性汚泥法の浄化槽におけるSV30の値を求めよ。

[条件]

流入汚水:BOD200[mg/L]

汚水の滞留時間:10時間

BOD-MLSS負荷:0.12[kg/(kg・日)]

活性汚泥のSVI:150

《解》

BOD-MLSS負荷[kg/(kg・日)] =

BOD量[kg/日]MLSS[kg]

⇔ BOD-MLSS負荷[kg/(kg・日)] =

BOD容積負荷[kg/(m3・日)]MLSS[kg/m3]

⇔ BOD-MLSS負荷[kg/(kg・日)] =

BOD容積負荷[kg/(m3・日)]MLSS[g/m3] × 10-3

---(A)

流入汚水量をQ[m3/日]とすると、

BOD容積負荷[kg/(m3・日)] =

流入BOD量[kg/日]ばっ気槽容量[m3] =

Q[m3/日]×200[g/m3]×10-3Q[m3/日]×(10/24)[日]

= (24 / 10) × 0.2 = 0.48[kg/(m3・日)]

これを(A)に代入して、

0.12[kg/(kg・日] = 0.48[kg/(m3・日)]MLSS[g/m3] × 10-3

⇔ MLSS[mg/L] = 4000[mg/L]

よって、SV30は、

150 = SV304000 × 10,000

⇔ SV30 = 60%

汚泥返送率(汚泥返送比)

沈殿槽からの返送汚泥量とばっ気槽へ流入する流入汚泥量との比を汚泥返送率という。

汚泥返送率(%) =

汚泥返送量(m3)流入汚水量(m3)

× 100

日平均汚水量が150m3/日、返送汚泥量が50m3/日であるとき、

汚泥返送率を求めよ。

《解》

汚泥返送率 = 汚泥返送量[m3/日]/日平均汚水量[m3/日]

= 50/150

= 1/3

= 0.33

ばっ気槽滞留時間

ばっ気槽滞留時間[時間] =

ばっ気槽の容量[m3] × 24

ばっ気槽流入汚水量[m3/日]

沈殿槽滞留時間

沈殿槽滞留時間[時間] =

沈殿槽の容量[m3] × 24

沈殿槽流入汚水量[m3/日]

沈殿槽の有効容量が25m3で、日平均汚水量が150m3/日であるとき、

沈殿槽の沈殿時間を求めよ。

《解》

沈殿時間 = 有効容量[m3]/1時間当たりの流入水量[m3/h]

= 25[m3]/(150[m3]/24[h])

= 4h

水面積負荷

沈殿槽の水面積1m3当たり1日に流入する日平均汚水量を水面積負荷という。

水面積負荷(m3/(m2・日)) =

日平均汚水量(m3/日)沈殿槽の水面積(m2)

水面積負荷は、沈殿槽内における水の平均上昇速度を表しているため、

分離対象の浮遊汚泥の沈降速度よりも小さくなるように設定する必要がある。

エッケンフェルダーによると、分離対象の汚泥の沈降速度と水面積負荷の関係は次式で表される。

水面積負荷 =

汚泥の沈降速度1.25~1.75

下水道の終末処理場の沈殿池では、水面積負荷は20~30m3/(m2・日)程度を標準としている。

浄化槽の沈殿槽の場合、次式から計算された数値以上の水面積を確保する必要がある。

水面積 ≧

日平均汚水量(m3/日)水面積負荷(m3/(m2・日))

越流負荷

日平均汚水量のうち、長さ1m当たりの越流せきを流下するとみなされる汚水量を越流負荷という。

越流負荷(m3/(m・日)) =

日平均汚水量(m3/日)越流せきの長さ(m)

越流せきの長さは、短いと部分的に流速が速くなり、

沈殿分離効果が不安定となるため、偏流が生じないようにできるだけ長く、

ホッパー型の場合は、沈殿槽の全周にわたって設定する必要がある。

下水道の終末処理場の沈殿池では、越流負荷は150(m3/(m・日))程度を標準としている。

浄化槽の沈殿槽の場合、次式から計算された数値以上の越流せきの長さを確保する必要がある。

越流せきの長さ(m) ≧

日平均汚水量(m3/日)越流負荷(m3/(m・日))

オキシデーションディッチ方式(Oxidation ditch method), OD方式

オキシデーションディッチ方式は、長時間ばっ気方式のばっ気槽に代えてオキシデーションディッチ(酸化溝)を設けた処理方式。

オキシデーションディッチは無終端状の水路であり、水路の流れ方向に好気性部分と嫌気性部分が形成されるため、BOD除去だけでなく、処理条件によっては、生物学的な窒素およびリン除去も期待できる。

水路の水深が深くなると活性汚泥が沈降しない流速(一般的には、10cm/秒以上)を確保することが困難となるため、

水深が浅くなり、従来のものよりも広い設置面積が必要となる。

オキシデーションディッチ方式では、好気ゾーンと嫌気ゾーンを形成することができる。

OD方式では、流速10cm/秒以上を確保して運転する。

OD方式では、BOD除去だけでなく、処理条件によっては、生物学的な窒素およびリン除去も期待できる。

宅地内の排水管

排水管の管径や勾配については、固形物の沈殿分離が生じないよう十分な流速が得られることが必要である。

浄化槽には台所、洗面所等から雑排水も併せて流入させるが、

雨水は別の排水系統とし、誤接合がないよう注意する必要がある。

建物内への臭気や害虫の侵入を防ぐため、必要な個所に排水トラップを設置する。

宅地内の排水管の施工にあたっては、浄化槽の位置、放流先の水路の水面の位置から、

十分な管の勾配が得られるかの確認が重要である。

排水管の設置場所は管理がしやすく、その長さはできるだけ最短距離となるようにする。

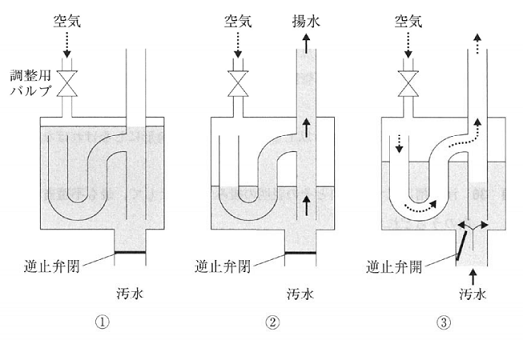

間欠定量ポンプの構造

空気配管途中の調整バルブの開度を調整することにより、単位時間当たりの移送水量を調整する。

流量調整移送装置・循環装置等を備えた戸建て住宅用の性能評価型浄化槽

エアリフトポンプと計量調整移送装置を組み合わせた装置は、

生物膜が形成されやすく、高負荷の施設においては、安定的な定量移送を長期間維持しがたい。

間欠定量ポンプは、時間ごとの揚水量を一定に保つために用いられる。

循環装置のエアリフトポンプでは、散気用ブロワからの空気の一部が循環揚水に充てられる。

ろ過部分の自動洗浄において、剥離した汚泥は沈殿槽に移送されるというのは誤り。

ろ過部分の洗浄において、洗浄排水は嫌気ろ床槽などの一次処理装置に移送される。

二次処理装置は面積が小さいため、槽上部の狭い空間に各配管が張り巡らされる型式が多い。

浄化槽工事

浄化槽工事

浄化槽の工事に関連した法規には、浄化槽法、建築基準法、建築業法及び労働安全衛生法等があり、

いずれも満足されていなければならない。

浄化槽法では浄化槽の工事を行う者について、以下の項目を規定している。

1)浄化槽工事業者としての都道府県への登録

2)浄化槽設備士の設置

3)浄化槽工事業者としての標示、帳簿の備え付け

4)建設業者に関する特例、その他

浄化槽工事を営もうとする者は、業を営む区域を管轄する都道府県知事の登録を受けなければならない。

浄化槽工事は、浄化槽法で定める浄化槽工事の技術上の基準に従って行わなければならない。

浄化槽工事業の登録の有効期間は5年で、更新の登録を受けることができる。

浄化槽工事業者は、営業所ごとに浄化槽設備士を置かなければならないとされている。

現場打ち浄化槽

現場で施工する鉄筋コンクリートによる浄化槽。

FRP製浄化槽に比べれば、浄化槽の強度が強く、設置場所に合わせた浄化槽の形状、

深い水深が取れることから設置スペースが比較的少なくて済む利点があるが、設置工事費用が高く

工期は長くなる欠点がある。

現場打ち浄化槽の工事の手順

事前調査-->仮設工事-->掘削工事-->基礎工事-->底版コンクリート工事-->

躯体工事-->内部設備工事-->水張り-->埋め戻し工事-->

試運転-->後片付け-->引渡し

現場打ち浄化槽の電気工事

電気工事は、電気工事士の資格を有するものが行う。

電線及び電線管は、JIS規格品を用いる。

槽内での電線の接続は避け、槽外で行う。

フロートスイッチを使用する場合、正常に動作するように相互の間隔を取って設置する。

配管工事及び電気工事は、躯体工事(配筋、型枠組立、コンクリート打ち、養生、モルタル塗り)と並行して行われる。

FRP浄化槽(Fiberglass Reinforced Plastics)

小型浄化槽はほとんどFRP製などの工場生産品であるが、

最近では100人槽以上の中・大型浄化槽でもFRP製のものが製造されるようになってきた。

修理資材としては、ポリエステル樹脂、ガラス繊維が主体である。

地下水位が高い地域に浄化槽が設置されている場合、

清掃時期に槽が空になると槽が浮上することがある。

FRP浄化槽の修理

亀裂が生じた場合、グラインダで修理面を粗くし、樹脂を含浸させたガラスマットを積層する。

樹脂の硬化時間は条件によって一様ではないが、常温において20分以上である。

樹脂の硬化を速める方法として、赤外線ランプやヒーターで加熱する方法がある。

FRP製浄化槽の修理用原材料

FRP製浄化槽の修理用原材料は乳化剤というのは誤り。

硬化剤が正しい。硬化剤は、硬さを増したり、硬化を促進させたりする添加剤である。

修理用ポリエステル樹脂、ガラス繊維(ガラスクロス、ガラスマット、ロービングクロス)、補助剤(シンナー、ベンジン、アセトン)、離型剤(ワックス)がある。

RC製浄化槽

RC製浄化槽は、外力に対して十分な強度を有し、土圧や水圧による亀裂や破損事故は極めて少ない。

コンクリートの打ち込み時の突き固めが不十分だったり、

コンクリートの継ぎ目の処理が不完全であったりすると、漏水事故が発生することがある。

透水性によるわずかな漏水は重大な漏水事故とはならず、

槽内の固形物が空隙に被膜となって入り込み、漏水が止まることもある。

防水法は、セメント防水法といい、コンクリートに防水剤を混合して空隙に充填したり、

防水剤を塗布したりする。

コンクリートは、硬化に必要な水分が蒸発し、その必要量よりも少ない水分量となるためにできる

空隙や水酸化カルシウムの生成によって毛管空隙を生じる。

浄化槽の材料であるコンクリートは、硬化に必要な水分が蒸発してできる空隙や

水酸化カルシウムの生成によって生じる毛管空隙などのために透水性がある。

この程度の透水性が原因となる重大な漏水事故は認められていない。

コンクリートは、硬化に必要な水分が蒸発し、その必要量よりも少ない水分量となるためにできる空隙や、

水酸化カルシウム生成によって生じる毛管空隙などのため透水性が大きい。

水張り

浄化槽を固定させ、埋め戻しの際の土圧による浄化槽本体と内部設備の変形を防止すること。

埋め戻し工事

浄化槽を埋め戻す前に、本体内部に土砂が入らないように開口部を蓋等で覆う。

掘削土が良質な場合は、埋め戻し土として使用してもよい。

途中で何度も水を撒き、水締めを行って埋め戻し土の内部に空隙(隙間)が生じないようにする。

水張りをした後に埋め戻しを行う。

水張りの目的は、槽本体を安定させ、埋め戻し時に槽の位置がずれたり、水平が狂うことを防止することである。

また、埋め戻しの際の土圧による、槽本体と内部設備の変形を防止する目的もある。

浄化槽の試運転に至るまでの工事の手順

浄化槽の試運転に至るまでの工事の手順は以下の通りである。

1)事前調査

2)仮設工事

3)掘削工事

4)基礎工事

5)底版コンクリート工事

6)据え付け

7)水張り

8)埋め戻し工事

9)スラブコンクリート工事

10)試運転

埋め戻しは、途中で何度も水を撒き、水締めを行って埋め戻し土の内部に空隙(くうげき)がないようにする。

小型浄化槽の基礎工事及び底版コンクリート工事の手順

1)割栗石地業

2)目潰し砂利地業

3)捨てコンクリートの打設

4)基礎の墨出し

5)底版の型枠の設置及び配筋

6)底版コンクリートの打ち込み・表面仕上げ

7)底版コンクリートの養生

工場生産浄化槽の設置工事において、槽の水張りを行う理由

埋め戻し時に、槽本体が浮上することを防止するというのは誤り。

槽本体の浮上を防止するために行うのは、水張りではなく、浮上防止金具による固定である。

槽本体を安定させ、埋め戻し時に槽の位置がずれることを防止する。

埋め戻しの際、土圧による槽本体及び内部設備の変形を防止する。

槽本体からの漏水がないことを確認する。

水準目安線で槽本体の水平を確認する。

浄化槽工事の試運転時におけるチェック事項

管渠及び移流管の位置を確認するため、管底と水面との落差が適切であるかチェックする。

升の位置及び種類を確認するため、起点、屈曲点、合流点等に適切な升が設置されているかチェックする。

ばっ気装置の変形、破損、固定及び稼働状況を確認するため、空気の出方や水流に片寄りがないかチェックする。

消毒装置の変形、破損及び固定状況を確認するため、薬剤筒の傾き、消毒装置の変形や破損がないかチェックする。

浄化槽工事の試運転時では、接触ばっ気槽の稼働状況を確認するため、槽内水のMLSS濃度をチェックすることはできない。

建蔽率(building coverage)

ある土地(敷地)の面積と、そこに建築された建物面積の割合。建ぺい率。

地縄張り(じなわばり)

工事着工の最初の作業で、建築予定地に縄を張って、設計図どおりに建築物の配置を決めていく作業。

遣方(やりかた)

建物の位置、高さなどを表示するための仮設物。

山留め(やめどめ)

掘削工事において、周りの地盤が崩れないように矢板や堰板で土を押さえること。

杭地業(くいじぎょう)

必要な地耐力が不足する場合に規定の地耐力以上に保つために行うもので、

地盤に杭を打ち込み、その上に建造物を建設する。

根切り工事

地下室や基礎などの地盤面より下の建築物を造るために土を掘る工事。

根切り工事を行う場合において、根切り工事の深さ並びに地層及び地下水の状況に応じて、

予め、山留めの設置等地盤の崩壊を防止する。

開削工法(オープン工法)

地表から掘削を行っていく工法。

玉掛け

クレーン(crane)などに物を掛け外しする作業。

GL(Ground Level)

設計地盤面の高さ

SL(Slab Level)

スラブ天端(てんば)の高さ

捨てコンクリート

基礎底面を平らに均したり、構造物の底部に敷いたり、配筋作業のため、

底版コンクリートの高さを微調整するため、

あるいは基礎中心のマーキングなどのために捨て打ちするコンクリート。

掘り過ぎた場合、高さの調整は捨てコンクリートで行う。

墨出し

工事の進行に必要な線、形や寸法を表示すること。

捨てコンクリートは強度的な意味はないが、墨出しを行うために必要である。

底版コンクリート

浄化槽本体を容易に水平に設置できるように、また、上部の荷重を地盤に伝えるために底版コンクリートを打設する。

浄化槽が2槽以上になる場合、底版は一体構造とする。

捨てコンクリート上に、槽本体の固定金具や浮上防止金具の取り付け等の墨出しを正確に行う。

配筋の仕様は、各メーカーの施工要領書、仕様書や構造図、配筋図に従う。

鉄筋と型枠、鉄筋と捨てコンクリートの間隔は、所定の寸法をあける。

コンクリートの表面は、金ゴテ等で平滑かつ水平に仕上げる。

槽本体の固定金具や浮上防止金具は、外れないよう確実に取り付ける。

浄化槽の固定には、固定金具や浮上防止金具以外に鉄筋コンクリート補強フレームや補強柱などの補強及び荷重対策を必要に応じて講じる。

底版は、上部の荷重を地盤に伝える役割がある。

コンクリートの表面は、平滑かつ水平に仕上げる。

コンクリートの打設後、急激な乾燥や温度変化を受けないように養生する。

割栗石(わりぐりいし)

建築物の基礎に使う12~15cmの砕石。基礎コンクリート(底版コンクリート)と地盤をつなぐために使われる。

RC(Reinforced Concrete)

鉄筋コンクリート。コンクリートに鉄筋を入れることによって、より頑強にしたものだが、非常に大きな力が加わるとひび割れが生じてきたりする。

そこで、さらに丈夫なコンクリートとして考え出されたのがPC(Prestressed Concrete)である。

ボイリング(boiling, sand boil)

透水性の大きい砂質土地盤で土留め壁を用いて掘削する場合は、

掘削の進行に伴って土留め壁背面側と掘削面側の水位差が除々に大きくなる。

この水位差のため、掘削面側の地盤内に上向きの浸透圧が生じ、

この浸透圧が掘削面側の地盤の有効重量を超えるようになると、砂の粒子が湧きたつ状態となること。

嵩上げ(かさ上げ)

浄化槽において、流入管底が標準工事より深くなり、浄化槽を深く埋める時に浄化槽の開口部に

立上げ枠を継ぎ足すこと。

かさ上げの高さが30cmを超える場合には、かさ上げ工事は行わずに、ピット工事を行う。

土かぶり

トンネルや暗渠のように地中に埋設される構造物の上端から地表面までの土砂や岩盤の厚さのこと。

宅地内の管渠の土かぶりは、起点において通常20cm以上とられている。

小型浄化槽の施工において、浄化槽本体の水平に狂いが生じる原因

割栗石地業の不備

底版コンクリート工事の不備

埋め戻し工事の不備

嵩上げ工事の不備は誤り。

嵩上げ工事は、槽本体の開口部を立ち上げるものである。

したがって、浄化槽本体の水平の狂いには影響しない。

擁壁工事の不備

宅地排水管の施工

排水管の距離は、できるだけ短くする。

排水管途中の枡は、トラップとするのは誤り。

排水管途中の部分で中にトラップを設けると、封水として排水が滞留することになり、不適切である。

逆に、流れをよくするため、排水管途中の枡の底部にはインバートを施すのが適切である。

排水管の管径や勾配は、適切な流速が得られるようにする。

排水管の起点や合流点には、枡を設置する。

十分な土被りをとっておく。

深埋め工事

流入管底が標準工事よりも深くなる場合は、原水ポンプ槽を前置するとよいが、その他、

槽本体の開口部を最大30cm以内に立ち上げる嵩上げ工事や開口部付近の作業スペースを広くため、

開口部の周囲を立ち上げるピット工事を行う。

ピット工事

嵩上げの高さが30cmを超える場合には、嵩上げ工事は行わずに、ピット工事を行う。

ピットの内部には、雨水排除用のポンプを設置するというのは誤り。

ピットの内部はモルタルなどで雨水勾配をとって仕上げ、雨水のドレーンを放流側の升に接続する。

ピットの内部は、維持管理作業が容易に行えるスペースを確保する。

チェッカープレートの枠の補強に用いられるH型鋼等は、取り外し可能なものとする。

立ち上げ部分は、コンクリートブロック構造または現場打ちの鉄筋コンクリート構造とする。

硬化剤(hardening agent)

塗料が固まるのを早めるための薬剤。

擁壁

切土や盛土を行うときに設け、土が崩れるのを防ぐための壁。

リブ(rib)

板の補強等のために突き出して作られる補強材の部分。

ターンバックル(turn buckle)

浮力による浄化槽の浮上を防ぐためリブに取り付けたシャックル(shackle)から底版コンクリートのアンカーを鎖でつなぐもの。

ターンバックルは、ほぼ対角線となる順序に均等な力で締める。

不等沈下 or 不同沈下(differential settlement)

基礎面、底版面の地盤に不均一な沈下が生じる現象。

応力

構造物に外力が作用するとき、構造物の部材内部に発生する外力に抵抗する力。

応力白化

繰り返し荷重を受けた部分の積層が剥離し、白変する現象。

応力白化は、部材に引き張り応力や曲げ応力などが加わった場合に、

その部分に微細なクラックが生じて白変する現象をいう。

座屈

棒状や板状の部材が強い圧力を受けることにより、折れ曲がって破損する現象。

不陸(ふりく)

平たくあるべきものに、凹凸があること。

スリーブ(sleeve)

スリーブ管。軸さや。

浄化槽をビルの地下に設置する場合、ビルの地下の壁には、配管用のスリーブを入れておく必要がある。

電動サンダー(electric sander)

木材、金属の研磨・塗装剥がし・錆び落としに使用する携帯式の電動工具。

ライニング工事(更生工事, lining)

ライニング工事(更生工事)とは、古い配管を新しいものに取り換えるのではなく、既存の配管をクリーニングし、内側から専用の塗料を流して配管を再生させる工事のこと。

配筋

鉄筋コンクリート工事において設計図どおりに鉄筋を配置すること。

水締め

埋め戻しが砂の場合に用いられる方法で、水を流して隙間に砂を入れること。土の場合には、一定量盛り土をし、均してランマーで填圧するのがよい。

転圧

土砂やアスファルトに、力を加えて空気を押し出し、粒子同士の接触を密にして密度を高めること。

ランマー(rammer)

エンジンを利用した上下動の衝撃によって地盤を締め固める機械。

ウェルポイント工法(well pump method)

ウェルポイント工法は、吸水管を取り付けたものを地盤中に多数打ち込んで、小さな井戸のウェルポンプで強力に

地下水を吸収低下させ,必要な区域の地下水を揚水し、地下水位を低下させることにより掘削を容易にできるものである。

釜場排水工法

釜場という集水マス(穴あきドラム缶など)を掘削面より深い位置に設置し、

流れ込んできた地下水(湧水)を水中ポンプで排水する工法。

小規模工事で湧水量が少なく、法面の自立性が良い場合や、止水壁先端を回り込んでくる湧水量が少ない場合などに適用される。

掘削工事

ウェルポイント工法は、砂質粘土層等の透水性の悪い地質の場合に適用する。

透水性の悪い地質の場合の水替え工事には、釜場排水工法よりもウェルポイント工法を適用する。

釜場排水工法は、法面が小さく、透水性のよい安定した地盤に適している。

地山の掘削作業主任者が指揮をとる。

開削工法の場合、法面勾配に注意し、養生を行う。

掘削深度が1.5m以上の場合には、桟橋等を設ける。

掘削前の土量と掘削後の土量は異なるので、搬出量や埋め戻し量に注意する。

掘削工事の際、湧水がある場合には、釜場を設けて排水する。

浄化槽の工事の記録に必要な写真

掘削作業主任者が工事を実地に監督している状況ではなく、

浄化槽設備士が実地に監督していることを証する写真

栗石地業を行っている状況

水締めを行っている状況

捨てコンクリートを打っている状況

スケールをあてて、嵩上げの高さを確認している状況

施工後においては、土木写真や本体据え付け工事、配管工事等に関する工法や材料の確認ができないので、

工程ごとに写真撮影を行って工事の記録を残す必要があり、次の事項に留意しなければならない。

浄化槽設備士が実地に監督していることを証する写真-->

浄化槽設備士が、正面を向いて規定の標識を掲げ、背景に設置予定地の周辺状況と共に写っていること。

なお、標識の記載事項は、判読ができることが望ましい。

基礎工事の状況を示す写真-->

不等沈下(不同沈下)防止のための基礎工事を行ったことが分かる写真であること。

掘削の状況、割栗石地業、目潰し砂利地業、捨てコンクリート、基礎配筋、基礎コンクリート、柱配筋等の工程を写すこと。

深埋めの状況を示す写真-->

マンホール蓋の高さ及びその高さから、バルブ等の操作が容易に行えることが分かる写真であること。

配管材料

配管材料の名称と図面記号の組合せは以下の通りである。

鋼管(こうかん)-->SGP(Steel Gas Pipe)

鋳鉄管(ちゅうてつかん)-->CIP(Cast Iron Pipe)

鉛管(えんかん)-->LP(Lead Pipe)

銅管(どうかん)-->CUP(Copper Use Pipe)

ステンレス鋼管-->SUP(Steel Use Pipe)

硬質塩化ビニル管-->VP(Vinyl Pipe)

ポリエチレン管-->PEP(PolyEthylene Pipe)

ポリブデン管-->PBP(PolyButene Pipe)

コンクリート管-->CP(Concrete Pipe)

伏せ越し(逆サイホン構造)

水路工事で、逆サイホン(siphon)構造によって河川の河底(かてい)を通過させる工法。

排水管の敷設

掘削の底面は平坦になるように転圧し、地盤が軟弱な場合は、砂利、砕石を敷き、目つぶしを施す。

排水管の据え付けにおいては、水糸を張り、配管の方向、勾配を定め、

管の下に空隙が生じないよう砂を充填する。

管の設置後、管を固定させ、良質の土で入念に突き固め、埋め戻す。

また、管の破損を防ぐために、十分な土被りをとる。

小便器、手洗い器、洗面器の排水の勾配は、5/100以上とされることが多い。

排水管の敷設は、下流から上流に向かって、起伏、蛇行のないように行う。

水替え工事の注意点

地層の状態、粒度、透水係数、地下水位の状況、周囲の地形などを事前に調整する。

釜場の深さは、0.5~1.0m程度とする。

釜場排水工法は、設備が簡単で経費も少なく操作も容易で、

法面が小さく透水性のよい安定した地盤に適している。

釜場排水工法は、掘削が深くなると、浸透水で釜場の底部の土砂が

吹き出したり、法尻付近が洗われ法面崩壊の原因となることがあるので注意する。

ウェルポイント工法は、砂質粘土層等の透水性の悪い地質の場合に適用する。

浄化槽の点検、調整及び修理

保守点検業者の登録制度

都道府県が条例で定めている保守点検業者の登録制度においては、

都道府県により登録の有効期間が異なる。

都道府県は、条例で浄化槽の保守点検業者に係る登録制度を設けることができる。

浄化槽の保守点検の登録の有効期間は、

5年以内の期間を都道府県の条例で定めることとされている。

浄化槽の保守点検を業とする者は、都道府県知事の許可を受けなければならないというのは誤り。

浄化槽の保守点検を営もうとする者は、当該業を行おうとする区域を管轄する都道府県知事(保健所を設置する市にあっては、市長とする)の登録を受けなければならない。

事業場の安全管理体制

政令で定める業種および規模の事業場ごとに安全管理者を選任し、

その者に安全衛生業務のうち、安全に係る技術的事項を管理させなければならない。

事業場の労働者の人数が一定以上になると、

衛生管理者や産業医を選任しなければならない。

保守点検

保守点検を委託した場合は、委託を受けた浄化槽管理士または保守点検業者が記録を2部作成し、

1部を浄化槽管理者に対して交付し、1部を自ら3年間保存しなければならない。

保守点検回数

活性汚泥方式の保守点検回数は、週1回以上である。

嫌気ろ床接触ばっ気方式で、処理対象人員が20人以下の浄化槽の場合、

保守点検回数は、4か月に1回以上である。

接触ばっ気方式の浄化槽で、砂ろ過装置を有する場合、保守点検回数は、

1週に1回以上である。

分離接触ばっ気方式で処理対象人員が20人以下のみなし浄化槽の場合、

保守点検回数は、4か月に1回以上である。

長時間ばっ気方式の浄化槽の保守点検回数は、通常の使用状態において、1週に1回以上である。

浄化槽の処理方式と通常の使用状態における保守点検回数

| 処理方式 |

保守点検回数 |

| 処理対象人員20人の嫌気ろ床接触ばっ気方式 |

4月に1回以上 |

| 処理対象人員15人の分離接触ばっ気方式 |

4月に1回以上 |

| 流量調整槽を有する回転板接触方式 |

2週に1回以上 |

| 活性炭吸着装置を有する散水ろ床方式 |

1週に1回以上 |

| 長時間ばっ気方式 |

1週に1回以上 |

点検順序

点検順序は、放流水および消毒室から流入管に向かって

汚水の処理工程の順序と逆方向にたどっていくのが原則である。

その後に付属機器類の点検を行う。

浄化槽の使用開始前に行う保守点検